Modèle Maintenance Prédictive Multisites : Comparées entre l’Industrie en France et en Allemagne

Recommandés

La maintenance prédictive (PdM) s’impose comme une stratégie clé pour réduire les arrêts de production non planifiés, optimiser les coûts d’entretien et prolonger la durée de vie des équipements. En France comme en Allemagne, les industriels investissent dans cette technologie, mais les approches et les résultats varient.

Cet article met en lumière deux cas concrets de mise en œuvre de la maintenance prédictive, chacun issu de l’un de ces pays leaders de l’industrie européenne.

🇫🇷 Étude de Cas France : Renault – L’usine de Cléon

📍 Contexte

L’usine Renault de Cléon (Seine-Maritime) est un site de production de moteurs thermiques et électriques. Confrontée à des défis de fiabilité des équipements, elle a initié un programme de maintenance prédictive avec le soutien d’IBM et Atos.

🔬 Mise en œuvre

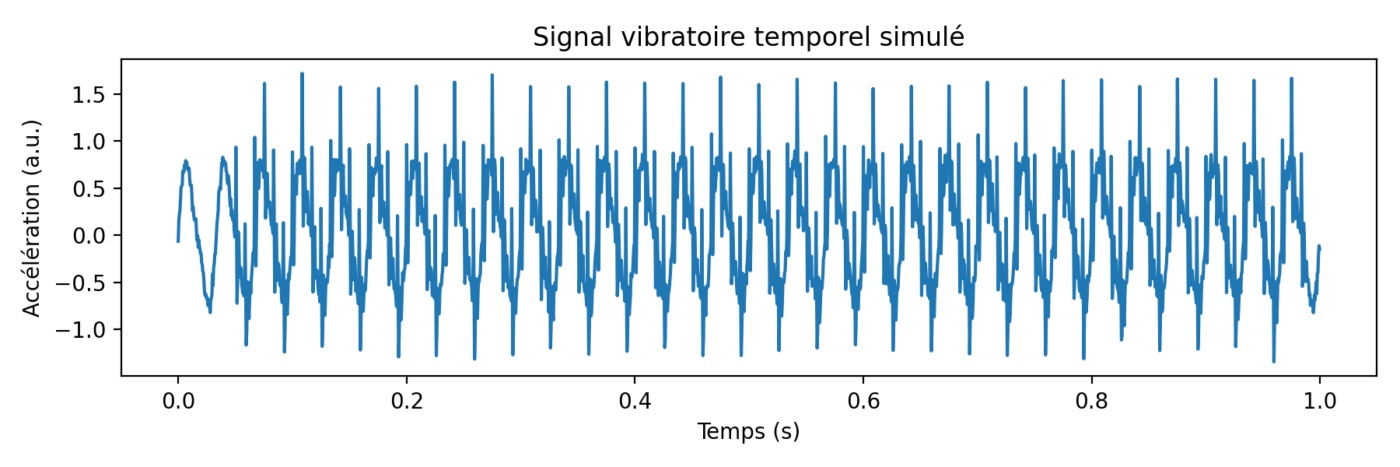

- Technologies utilisées : capteurs IoT, edge computing, intelligence artificielle Watson.

- Équipements suivis : chaînes d’assemblage, robots de vissage, compresseurs.

- Données analysées : vibration, température, consommation énergétique, historiques de pannes.

Résultats obtenus

- Réduction des pannes non planifiées : -20 % en 12 mois.

- ROI atteint en moins de 18 mois.

- Engagement des équipes de maintenance : meilleure planification et montée en compétences via des outils d’aide à la décision.

Spécificités françaises

- Approche progressive par pilote.

- Appui sur des partenariats publics/privés (BPI France, clusters industriels).

- Intégration dans une démarche plus large d’industrie 4.0.

🇩🇪 Étude de Cas Allemagne : Bosch – Usine de Feuerbach

📍 Contexte

L’usine Bosch de Feuerbach (près de Stuttgart) fabrique des composants pour moteurs. Depuis 2018, elle fait figure de pionnière en Industrie 4.0, intégrant la maintenance prédictive dans un écosystème d’usine intelligente.

🔬 Mise en œuvre

- Plateforme centrale : Bosch Production Performance Manager.

- Capteurs embarqués : collectent données en temps réel sur les équipements CNC et machines-outils.

- IA & Machine Learning internes.

✅ Résultats obtenus

- Taux de disponibilité des machines : passé de 92 % à 97 %.

- Temps moyen entre deux pannes (MTBF) : augmenté de 35 %.

- Standardisation des données sur l’ensemble du groupe industriel.

Spécificités allemandes

- Forte internalisation de l’expertise numérique.

- Interconnexion entre usines du groupe (production distribuée intelligente).

- Accès à des fonds importants via le programme “Plattform Industrie 4.0”.

Comparaison France vs Allemagne

| Critère | France (Renault) | Allemagne (Bosch) |

|---|---|---|

| Approche | Pilotage par cas d’usage | Standardisation à l’échelle du groupe |

| Partenariat | Fort recours à des partenaires extérieurs | Développement en interne |

| Impact sur les équipes | Accompagnement fort au changement | Culture technique préexistante |

| Niveau de maturité | Avancée, mais encore sectorielle | Très avancée, intégrée au modèle industriel |

Enseignements clés pour les pros de la prod

- La donnée est le nerf de la guerre. Sans infrastructure de collecte et d’analyse, pas de PdM fiable.

- L’adhésion des équipes est essentielle. Le changement culturel est souvent plus difficile que le changement technique.

- Le ROI est tangible. Qu’il soit mesuré en disponibilité, en coûts de maintenance ou en durée de vie des équipements, il est rapidement visible.

- Pas de modèle unique. Le niveau de maturité numérique, les choix d’internalisation ou de partenariat et le type de production influencent fortement l’approche.

La maintenance prédictive n’est plus une option, c’est une nécessité pour les industries souhaitant rester compétitives. Si la France mise sur des partenariats stratégiques pour accélérer son adoption, l’Allemagne illustre les bénéfices d’une intégration structurelle. Dans tous les cas, l’anticipation des pannes devient un atout décisif dans un contexte de pression sur les coûts et de complexification des processus industriels.

Perspectives d’Évolution

Alors que la maintenance prédictive connaît une montée en puissance dans les usines françaises et allemandes, plusieurs tendances se dessinent :

1. Vers la maintenance prescriptive

La PdM évolue vers la maintenance prescriptive (Prescriptive Maintenance). Grâce à l’intelligence artificielle, les systèmes n’anticipent plus seulement les pannes, mais suggèrent les meilleures actions à entreprendre, en tenant compte des coûts, de la disponibilité des pièces, et des ressources humaines.

2. L’autonomie des machines

Les capteurs intelligents deviennent de plus en plus autonomes : ils embarquent des algorithmes capables de prendre des décisions localement, sans nécessairement renvoyer les données vers le cloud. Cela accélère les réactions et réduit les coûts de traitement.

3. Standardisation européenne des données industrielles

L’Europe, via des programmes comme GAIA-X ou l’initiative Catena-X dans l’automobile, pousse vers une interopérabilité des systèmes PdM. La coopération transfrontalière pourrait rapprocher les modèles français et allemands.

🛠️ Recommandations pour les Responsables Production

1. Démarrez petit, mais avec impact

Lancer un projet pilote ciblé sur une machine critique, avec des capteurs simples, permet de démontrer un ROI rapide.

2. Investissez dans vos données

Avant même d’investir dans des algorithmes d’IA, fiabilisez vos données. Trop de projets échouent à cause de capteurs mal calibrés ou de systèmes mal intégrés.

3. Formez vos équipes

La maintenance prédictive change le métier de maintenancier. Intégrez les techniciens à la démarche dès le départ pour garantir l’adhésion et maximiser les compétences numériques.

4. Créez des synergies IT/OT

Favorisez la collaboration entre les équipes informatiques (IT) et opérationnelles (OT). Ce sont leurs interactions qui garantiront la bonne intégration des solutions PdM à vos processus.

🚧 Défis Futurs

🔄 Cybersécurité industrielle

Avec des milliers de capteurs connectés, la surface d’attaque des usines augmente. La maintenance prédictive doit donc être pensée avec des protocoles de sécurité robustes.

🌍 Écoresponsabilité et durabilité

La PdM contribue à une production plus durable (moins de gaspillage, moins de pannes). Mais il faudra intégrer cet avantage dans les bilans carbone pour aller plus loin dans la transition écologique.

🤝 Coopération homme-machine

L’objectif ultime est une coopération fluide entre les opérateurs et les systèmes intelligents. Cela suppose de revoir l’ergonomie des interfaces et les logiques de supervision.

La maintenance prédictive est un levier stratégique pour la compétitivité industrielle en Europe. La France se distingue par son approche collaborative et modulaire, l’Allemagne par sa rigueur d’intégration et son avance technologique. Ensemble, ces deux modèles offrent une richesse de bonnes pratiques.

Pour les professionnels de la production, le message est clair : l’anticipation devient un pilier de performance. Investir aujourd’hui dans la PdM, c’est préparer une industrie plus agile, plus sûre, et plus durable.

🏭 Contexte de l’Entreprise Multisite France-Allemagne

Une entreprise industrielle (par exemple dans l’automobile, l’agroalimentaire ou la mécanique) dispose :

- de 2 sites majeurs en France (ex. Toulouse & Lille)

- de 2 sites majeurs en Allemagne (ex. Munich & Stuttgart)

Objectif :

👉 Centraliser, comparer et optimiser la stratégie de maintenance prédictive à l’échelle du groupe, tout en tenant compte des différences culturelles, technologiques et réglementaires entre les deux pays.

Ce que doit contenir le modèle Excel France/Allemagne

🔹 Feuille 1 : Tableau de bord multisite

| Élément suivi | Détail |

|---|---|

| Sites | Toulouse, Lille, Munich, Stuttgart |

| Interventions | Date, équipement, type (PdM, préventive, corrective) |

| Durée d’arrêt | Calculée automatiquement |

| Coûts associés | Main d’œuvre, pièces, total |

| Technologies utilisées | Outils IoT, IA, fournisseurs |

| Impact mesuré | MTBF, MTTR, Taux de dispo |

👉 Objectif : donner une vision temps réel de l’activité maintenance sur tous les sites.

🔹 Feuille 2 : Comparatif France vs Allemagne

| Critère | Moyenne France | Moyenne Allemagne |

|---|---|---|

| Taux de disponibilité moyen | Ex. 94,5 % | Ex. 96,2 % |

| ROI de la PdM (mois) | Ex. 18 mois | Ex. 12 mois |

| Coût mensuel moyen | Ex. 12 000 € | Ex. 9 500 € |

| Technologies préférées | IBM Watson | Bosch PPM |

👉 Objectif : identifier les bonnes pratiques d’un pays à l’autre, et détecter les opportunités d’harmonisation.

🔹 Feuille 3 : Synthèse stratégique

Sections recommandées :

- Analyse SWOT de la PdM multisite

- Forces, faiblesses, opportunités, menaces

- Recommandations

- Standardisation des outils

- Mutualisation des données

- Formation transversale

- Feuille de route PdM Groupe (12-24 mois)

Objectifs du modèle

- Harmoniser les indicateurs de maintenance

- Comparer les performances réelles des sites FR/DE

- Identifier les écarts de maturité numérique

- Centraliser la stratégie de maintenance prédictive tout en respectant les spécificités locales

✅ Checklist de Maintenance Préventive – Multisites (France & Allemagne)

| Site | Équipement | Fréquence | Dernière Inspection | Prochaine Inspection | Nettoyage | Lubrification | Pièces à Remplacer | Anomalie | Commentaire |

|---|---|---|---|---|---|---|---|---|---|

| Toulouse | Pompe | Mensuelle | 10/03/2025 | 10/04/2025 | ✅ Oui | ✅ Oui | ❌ Non | ❌ Non | RAS |

| Lille | Compresseur | Hebdomadaire | 28/03/2025 | 04/04/2025 | ❌ Non | ✅ Oui | ✅ Oui | ✅ Oui | Bruit suspect, vérifier le piston |

| Munich | CNC | Mensuelle | 15/03/2025 | 15/04/2025 | ✅ Oui | ❌ Non | ❌ Non | ❌ Non | Ajouter graissage – à planifier |

| Stuttgart | Convoyeur | Bimensuelle | 25/03/2025 | 08/04/2025 | ❌ Non | ✅ Oui | ✅ Oui | ❌ Non | Courroie détendue – à retendre |

Instructions :

- 🔄 Fréquence : ajuster selon criticité de l’équipement

- ✅/❌ : cochez en fonction des vérifications effectuées

- Anomalie détectée : toute observation inhabituelle (bruit, vibration, fuite…)

- Commentaires : à compléter par le technicien après inspection

Recommandations :

- Planifier automatiquement les prochaines inspections dans un calendrier partagé (Excel ou Outlook).

- Mettre en place un code couleur :

- 🟢 OK

- 🟡 À surveiller

- 🔴 Intervention urgente

- Compléter avec des photos ou rapports PDF pour chaque anomalie détectée.