La méthode juste à temps JAT lean : Modèle Excel

Recommandés

Télécharger un modèle Excel de la méthode juste à temps lean 👇

La méthode juste à temps (JAT), également connue sous le nom de lean manufacturing, est un modèle de gestion de la production qui vise à maximiser l’efficacité en éliminant le gaspillage et en optimisant les processus. Développée à l’origine par Toyota dans les années 1950, cette approche est devenue une pratique largement adoptée dans de nombreux secteurs industriels. Cet article examinera en détail le modèle de la méthode juste à temps lean, ses principes fondamentaux, ses avantages et ses applications.

Principes fondamentaux de la méthode juste à temps lean

La méthode juste à temps lean repose sur plusieurs principes fondamentaux, notamment :

1. Élimination des gaspillages

L’objectif principal de la méthode juste à temps est d’éliminer toutes les formes de gaspillage dans le processus de production. Ces gaspillages peuvent inclure le surstockage, les délais d’attente, les mouvements inutiles, les défauts de production, etc.

2. Flux continu

Un autre principe clé est d’établir un flux de production continu et régulier, où les produits se déplacent sans interruption du début à la fin du processus. Cela réduit les temps d’attente et les stocks intermédiaires.

3. Amélioration continue

La méthode juste à temps encourage une culture d’amélioration continue où les employés sont encouragés à identifier et à résoudre les problèmes, à rechercher des moyens d’optimiser les processus et à innover constamment.

4. Flexibilité

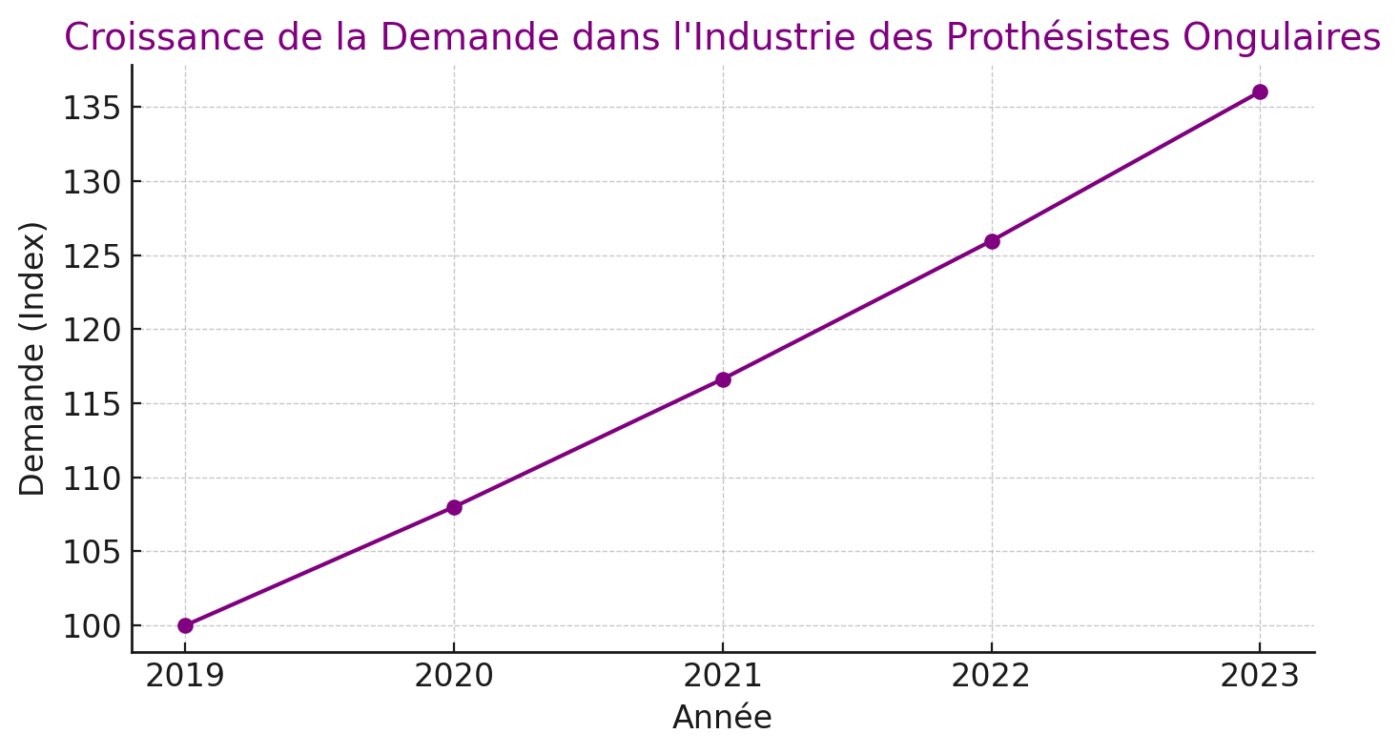

La flexibilité est essentielle pour répondre aux fluctuations de la demande et aux changements sur le marché. Les systèmes lean doivent être capables de s’adapter rapidement aux nouvelles conditions sans compromettre l’efficacité.

Avantages de la méthode juste à temps lean

L’adoption de la méthode juste à temps lean offre plusieurs avantages, notamment :

– Réduction des coûts

En éliminant les gaspillages et en optimisant les processus, les entreprises peuvent réduire leurs coûts de production, de stockage et de transport.

– Amélioration de la qualité

En identifiant et en éliminant les sources de défauts, la méthode juste à temps lean conduit à une amélioration significative de la qualité des produits.

– Temps de cycle réduits

Grâce à l’optimisation des flux de production, les temps de cycle sont réduits, ce qui permet de répondre plus rapidement à la demande des clients.

– Meilleure satisfaction client

En produisant des produits de haute qualité de manière plus efficace et en répondant rapidement aux demandes des clients, les entreprises peuvent améliorer leur satisfaction client.

Applications de la méthode juste à temps lean

La méthode juste à temps lean trouve des applications dans divers secteurs, notamment :

– Industrie automobile

Toyota a été le pionnier de la méthode juste à temps dans l’industrie automobile, et de nombreuses autres entreprises du secteur l’ont depuis adoptée pour améliorer leur efficacité et leur compétitivité.

– Fabrication

De nombreuses entreprises de fabrication utilisent la méthode juste à temps pour réduire les temps d’attente, les coûts et les stocks, tout en améliorant la qualité de leurs produits.

– Secteur des services

Bien que la méthode juste à temps ait été initialement développée pour la production, elle est également applicable dans le secteur des services, où elle peut aider à optimiser les processus et à améliorer l’efficacité opérationnelle.

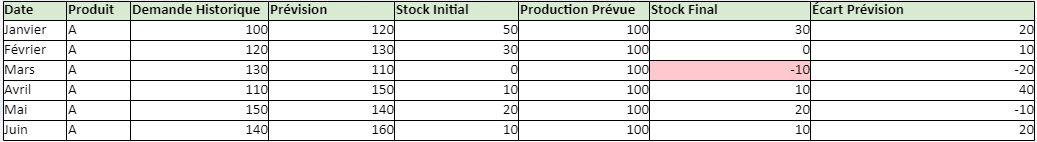

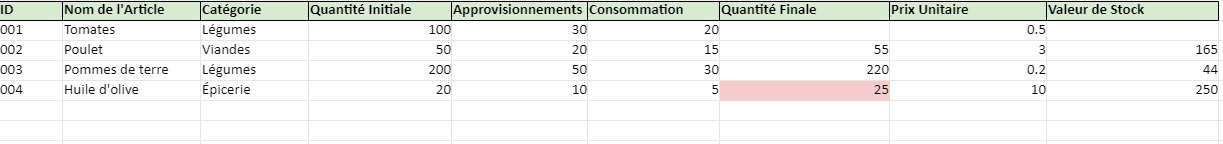

Voici un exemple de modèle pour la mise en œuvre de la méthode Juste-à-Temps (JIT) et du Lean dans un environnement de production :

Modèle de Mise en Œuvre de la Méthode Juste-à-Temps (JIT) et du Lean

1. Évaluation Initiale

1.1 Analyse des Processus Existants

- Identifier les flux de production actuels.

- Évaluer les temps d’attente et les stocks disponibles.

- Identifier les sources potentielles de gaspillage.

1.2 Objectifs à Atteindre

- Définir les objectifs spécifiques en termes de réduction de stocks, d’augmentation de l’efficacité et d’amélioration de la qualité.

- Établir des indicateurs clés de performance (KPI) pour mesurer les progrès.

2. Planification de la Transition

2.1 Formation du Personnel

- Organiser des sessions de formation sur les principes du JIT et du Lean.

- Impliquer tous les niveaux de personnel, de la direction aux opérateurs de production.

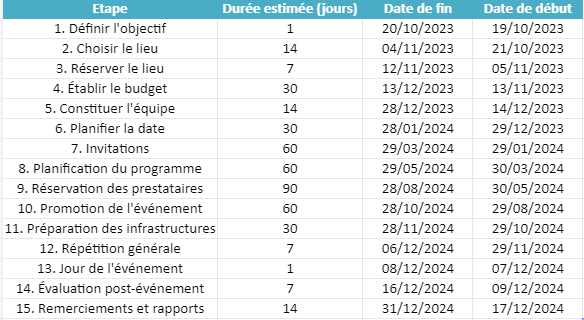

2.2 Élaboration d’un Plan d’Action

- Identifier les étapes spécifiques nécessaires à la mise en œuvre du JIT et du Lean.

- Définir un calendrier réaliste pour chaque étape du processus de transition.

3. Mise en Œuvre

3.1 Élimination du Gaspi

- Réduire les stocks excédentaires et éliminer les sources de gaspillage.

- Mettre en place des systèmes de gestion des stocks en flux tendus.

3.2 Création d’un Flux Continu

- Réorganiser les flux de production pour minimiser les temps d’arrêt.

- Optimiser la disposition de l’équipement et des postes de travail pour favoriser un flux régulier.

3.3 Amélioration de la Qualité

- Mettre en œuvre des contrôles de qualité rigoureux à chaque étape du processus.

- Impliquer les opérateurs dans la détection et la résolution des problèmes de qualité.

3.4 Flexibilité et Réactivité

- Instaurer des mécanismes permettant de répondre rapidement aux changements de demande ou de conditions de marché.

- Favoriser une culture d’amélioration continue pour s’adapter aux nouveaux défis.

4. Suivi et Évaluation

4.1 Mesure des Performances

- Utiliser les KPI définis précédemment pour évaluer les progrès réalisés.

- Identifier les domaines nécessitant des ajustements ou des améliorations supplémentaires.

4.2 Réajustement et Optimisation

- Basé sur les résultats de la mesure des performances, ajuster les processus et les systèmes en conséquence.

- Encourager la rétroaction continue de la part du personnel pour identifier de nouvelles opportunités d’amélioration.

5. Pérennisation et Évolutivité

5.1 Intégration dans la Culture Organisationnelle

- Assurer que les principes du JIT et du Lean deviennent partie intégrante de la culture d’entreprise.

- Encourager la participation active de tous les membres de l’organisation à l’amélioration continue.

5.2 Évolutivité et Adaptabilité

- Garder une vision à long terme et rester ouvert aux changements futurs.

- S’adapter rapidement aux évolutions du marché et aux nouvelles technologies pour maintenir la compétitivité.

En suivant ce modèle de mise en œuvre, les organisations peuvent progressivement transformer leurs opérations pour adopter les principes du JIT et du Lean, optimisant ainsi leur efficacité et leur compétitivité sur le marché.

Conclusion

La méthode juste à temps lean est un modèle de gestion de la production puissant qui vise à éliminer les gaspillages, à optimiser les processus et à améliorer l’efficacité opérationnelle. En adoptant cette approche, les entreprises peuvent réduire les coûts, améliorer la qualité, réduire les temps de cycle et augmenter la satisfaction client. Avec ses principes fondamentaux solides et ses applications diverses, la méthode juste à temps lean continue d’être une stratégie précieuse pour les entreprises cherchant à améliorer leur compétitivité sur le marché mondial.