Gestion du Stock de Produits en Cours (En-cours de Production) : Modèle Excel

Recommandés

Le stock de produits en cours (ou en-cours de production) fait référence aux biens qui sont en cours de transformation, mais qui ne sont pas encore terminés. Ces produits se situent à une étape intermédiaire de la chaîne de production et jouent un rôle clé dans le maintien de la fluidité des opérations industrielles.

1. Définition du Stock de Produits en Cours

Le stock de produits en cours regroupe les matériaux ou produits partiellement transformés qui se trouvent entre l’état de matières premières et l’état de produits finis. Ces biens sont souvent :

- Assemblés.

- Transformés.

- Testés ou contrôlés.

Exemples :

- Dans une usine automobile : Une voiture dont le châssis est assemblé mais qui n’a pas encore reçu le moteur.

- Dans une boulangerie industrielle : Une pâte à pain levée mais non cuite.

- Dans une usine textile : Un tissu teint mais pas encore découpé.

2. Importance du Stock de Produits en Cours

Une gestion efficace du stock d’en-cours est essentielle pour :

- Éviter les goulets d’étranglement : Garantir qu’aucune étape de la production ne soit ralentie par des retards dans les étapes précédentes.

- Maintenir la continuité de la production : Assurer une disponibilité constante de produits semi-finis pour les étapes ultérieures.

- Optimiser l’utilisation des ressources : Minimiser les coûts liés aux arrêts de production.

- Suivre la progression : Mesurer les étapes intermédiaires pour analyser l’efficacité de la chaîne de production.

3. Méthodes de Gestion du Stock de Produits en Cours

3.1. Suivi des Niveaux d’En-cours

Pour éviter les surstocks ou les pénuries :

- Stock Minimum : Quantité minimale d’en-cours nécessaire pour éviter les interruptions.

- Stock Maximum : Limite supérieure pour éviter l’accumulation excessive de produits semi-finis.

3.2. Traçabilité des Produits

Chaque en-cours doit être identifié avec précision pour éviter des erreurs dans l’assemblage final. Cela peut inclure :

- Des étiquettes ou codes-barres.

- Des systèmes de suivi numérique (ERP).

3.3. Flux Tirés ou Poussés

- Flux Tiré (Juste-à-temps) : Les en-cours sont produits uniquement lorsque les étapes suivantes les demandent.

- Flux Poussé : Les en-cours sont produits en anticipation des étapes suivantes.

3.4. Gestion des Goulots d’Étranglement

- Identifiez les étapes critiques où les en-cours s’accumulent.

- Adaptez les cadences de production pour équilibrer les flux.

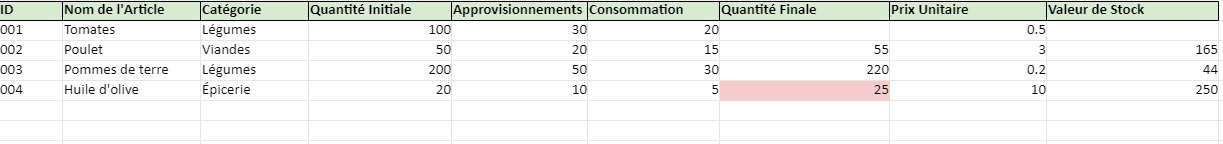

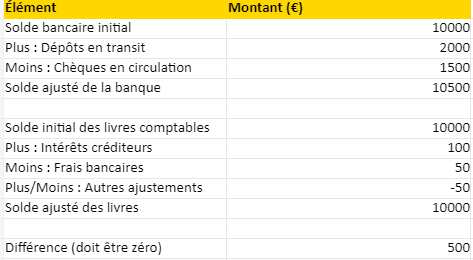

4. Calcul du Stock de Produits en Cours

Le niveau d’en-cours peut être calculé à tout moment pour évaluer la valeur de ces produits dans la chaîne de production.

Formule :

Valeur_En_Cours = Valeur_Matières_Premières + Valeur_Main_d’Oeuvre_Utilisée + Coûts_Indirects

Exemple :

- Matières premières utilisées : 10 000 €

- Main d’œuvre appliquée : 5 000 €

- Coûts indirects : 3 000 €

Valeur totale en-cours : 10 000 € + 5 000 € + 3 000 € = 18 000 €

5. Bonnes Pratiques pour la Gestion des En-cours

- Automatisation du Suivi :

- Utilisez un logiciel ERP pour suivre en temps réel les en-cours à chaque étape de la production.

- Évaluation Fréquente :

- Réalisez des audits réguliers pour évaluer la valeur et la quantité des en-cours.

- Standardisation des Processus :

- Standardisez les étapes intermédiaires pour éviter les erreurs ou les retards.

- Élimination des Gaspillages :

- Identifiez et réduisez les zones où les en-cours sont inutiles ou excessifs (philosophie Lean).

- Collaboration entre les Équipes :

- Assurez une communication fluide entre les différentes étapes de la chaîne de production.

6. Outils pour la Gestion des En-cours

- Logiciels ERP :

- SAP, Oracle, Microsoft Dynamics pour suivre et évaluer les en-cours en temps réel.

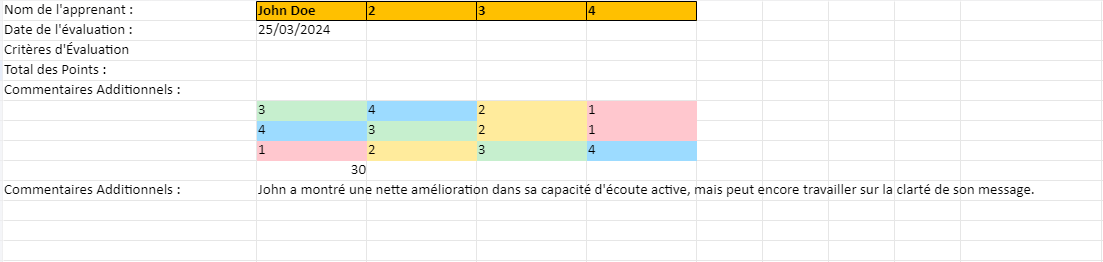

- Indicateurs Clés de Performance (KPI) :

- Temps de cycle moyen : Durée nécessaire pour transformer un produit.

- Taux d’en-cours : Quantité d’en-cours par rapport aux matières premières utilisées.

- Méthodes Lean :

- Mise en place de Kanban pour limiter les stocks inutiles.

7. Défis Associés aux En-cours

- Surstockage :

- Accumulation excessive d’en-cours, augmentant les coûts de stockage.

- Perte de Traçabilité :

- Difficulté à suivre les produits lorsqu’ils se trouvent à des étapes intermédiaires.

- Risques de Non-conformité :

- Les en-cours peuvent devenir obsolètes ou non conformes si les processus changent.

Étude de Cas : Gestion du Stock de Produits en Cours dans une Usine de Production Alimentaire

Contexte

Entreprise : Delights & Co.

Secteur : Production de pâtisseries industrielles.

Capacité de production : 5 000 gâteaux par jour.

Produits en cours : Pâtes préparées, bases de gâteaux cuites, couches intermédiaires pour gâteaux multi-niveaux.

Delights & Co. utilise une chaîne de production en plusieurs étapes : préparation, cuisson, assemblage et finition. Les produits en cours représentent un stock clé entre chaque étape de production.

Problèmes Identifiés

- Retards dans la chaîne de production : Des goulets d’étranglement apparaissent lorsque la chaîne d’assemblage manque de produits semi-cuits.

- Pertes importantes : Les produits en cours (comme les pâtes) se périment rapidement en cas de surplus.

- Manque de traçabilité : Les opérateurs signalent des difficultés à localiser et à suivre les lots en production.

Objectifs

- Réduire les pertes dues à la péremption des produits en cours.

- Assurer une continuité dans la chaîne de production sans interruptions.

- Améliorer la traçabilité et la coordination entre les étapes.

Données Actuelles

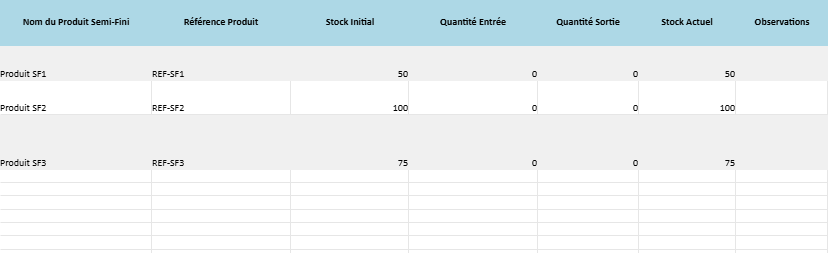

1. Niveau de Stock des Produits en Cours

| Produit en Cours | Stock Initial (unités) | Consommation Journalière | Stock Actuel | Observations |

|---|---|---|---|---|

| Pâtes préparées | 1 000 | 900 | 1 200 | Surplus constaté |

| Bases de gâteaux | 800 | 750 | 600 | Rupture fréquente |

| Couches intermédiaires | 500 | 450 | 480 | Niveau stable, rotation lente |

2. Analyse des Flux

- Pâtes préparées : Produit en excès, causant des pertes par péremption.

- Bases de gâteaux : Produit sous stocké, entraînant des interruptions dans la chaîne.

- Couches intermédiaires : Stock équilibré, mais rotation lente à optimiser.

Plan d’Action

1. Mise en Place de Stocks Tampons

- Pâtes préparées :

- Réduire le niveau de stock maximum à 1 000 unités.

- Ajuster la cadence de production pour synchroniser avec les étapes suivantes.

- Bases de gâteaux :

- Augmenter le stock minimum à 800 unités pour prévenir les interruptions.

- Couches intermédiaires :

- Introduire des contrôles pour accélérer leur utilisation dans les étapes suivantes.

2. Automatisation et Traçabilité

- Systèmes ERP :

- Intégrer un système ERP pour suivre en temps réel les niveaux de stock et les étapes de production.

- Générer des alertes lorsque les niveaux atteignent des seuils critiques.

- Etiquetage et Codes-Barres :

- Ajouter des étiquettes avec des informations sur le lot, la date et l’étape en cours.

3. Optimisation des Flux avec le Lean Manufacturing

- Kanban :

- Utiliser des cartes Kanban pour indiquer quand les lots doivent passer à l’étape suivante.

- Analyse des Goulots d’Étranglement :

- Identifier les machines ou processus qui ralentissent la production.

Résultats Attendues

- Réduction des Pertes :

- Diminution de 20 % des produits périmés grâce à une meilleure synchronisation des étapes.

- Amélioration de la Productivité :

- Augmentation de 10 % de la cadence globale de production grâce à une continuité assurée.

- Meilleure Traçabilité :

- Réduction des erreurs de lots et des délais liés à la recherche des produits en cours.

Recommandations

- Standardiser les Processus :

- Documenter les étapes pour chaque produit en cours afin de réduire les erreurs.

- Former les Opérateurs :

- Organiser des sessions de formation sur les nouveaux outils (ERP, Kanban) et les meilleures pratiques.

- Analyser les Données Régulièrement :

- Mettre en place des tableaux de bord pour suivre les indicateurs clés :

- Temps moyen entre les étapes.

- Taux de pertes par péremption.

- Taux de rupture.

- Mettre en place des tableaux de bord pour suivre les indicateurs clés :