Gestion de Production MRP : Template Excel

Recommandés

La planification des besoins en matières (MRP – Material Requirements Planning) est une méthode de gestion de la production permettant de planifier les besoins en composants et matières premières pour la fabrication d’un produit fini. Ce guide détaillé couvre les principes de base de la gestion de production MRP, les formules utilisées, et explique comment calculer et gérer efficacement le processus de production.

Objectifs de la Gestion de Production MRP

La méthode gestion de production MRP vise à :

- Garantir la disponibilité des matériaux pour la production et les produits pour les clients.

- Minimiser les niveaux de stocks.

- Planifier les activités de fabrication, la livraison et l’approvisionnement.

Les Composants de la MRP

Liste des matériaux (BOM – Bill of Materials)

La BOM est une liste hiérarchique de tous les composants, matières premières et sous-ensembles nécessaires à la fabrication d’un produit fini. Chaque élément de cette liste a un numéro de pièce unique et une quantité requise.

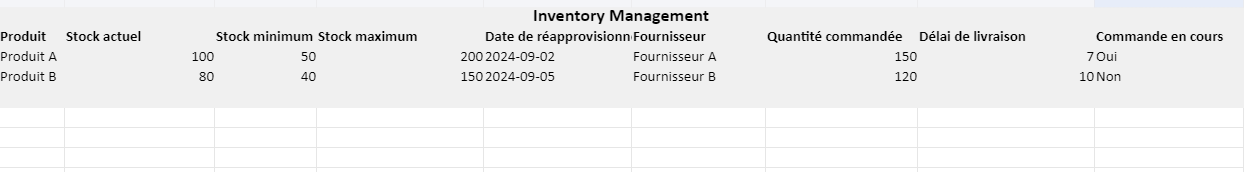

Données d’inventaire

Ces données incluent les quantités de chaque article en stock, les articles en commande, et les niveaux de stock minimum ou maximum.

Programme de production principal (MPS – Master Production Schedule)

Le MPS est un plan qui détermine les produits à fabriquer et les dates de production, basé sur les commandes des clients ou les prévisions de vente.

Délais de livraison

Les délais d’approvisionnement (lead times) sont le temps requis pour obtenir les matières premières ou les composants nécessaires à la production.

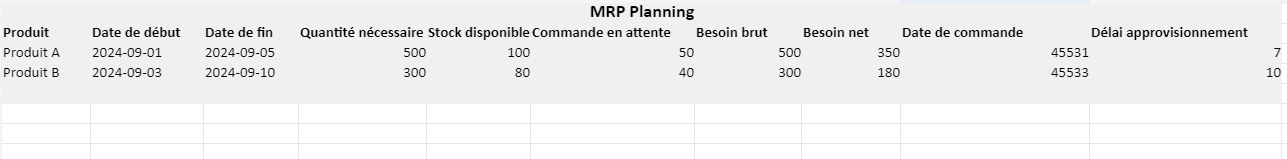

Calcul des Besoins en Matières Premières

Formule de base de la MRP

Pour chaque composant ou matière première, les besoins nets sont calculés en prenant en compte les stocks existants, les besoins bruts et les commandes en attente. La formule de base de la méthode gestion de production MRP est :

Besoin_net = Besoin_brut - (Stock_disponible + Commandes_en_attente)Exemple de calcul

Si vous avez besoin de 100 unités d’un composant (besoin brut), avec un stock de 30 unités et des commandes en attente de 20 unités, le besoin net est :

Besoin_net = 100 - (30 + 20) = 50 unitésLissage de la Production et Gestion des Stocks

Taille de lot économique (EOQ – Economic Order Quantity)

La taille de lot économique est utilisée pour déterminer la quantité optimale à commander ou à produire afin de minimiser les coûts de stockage et de commande. La formule EOQ est :

EOQ = sqrt((2 * Demande_annuelle * Coût_commande) / Coût_stockage_unitaire)Exemple de calcul

Si la demande annuelle est de 1 000 unités, le coût de commande est de 50 €, et le coût de stockage par unité est de 2 €, la taille de lot économique est :

EOQ = sqrt((2 * 1000 * 50) / 2) = sqrt(50000) ≈ 224.94 unitésGestion des Délais d’Approvisionnement

Les délais de livraison doivent être pris en compte lors de la planification des besoins en matières premières. Le calcul des dates de commande ou de production est effectué à partir des dates de besoin en soustrayant le délai d’approvisionnement.

Formule pour calculer la date de commande

Date_commande = Date_besoin - Délai_approvisionnementExemple de calcul

Si vous avez besoin d’un composant le 15 octobre et que le délai d’approvisionnement est de 10 jours, la date de commande doit être le :

Date_commande = 15/10 - 10 jours = 05/10Gestion des Excédents et Pénuries

Niveau de stock de sécurité

Le stock de sécurité est une quantité supplémentaire conservée pour faire face à des incertitudes de la demande ou des délais de livraison. Il est souvent déterminé en fonction de l’historique des variations de la demande et des retards.

Formule du stock de sécurité (selon la méthode de la demande moyenne et de l’écart-type) :

Stock_securite = k * sqrt(Lead_time * Variance_demande)Où :

kest le facteur de sécurité (déterminé en fonction du niveau de service souhaité),Lead_timeest le délai d’approvisionnement,Variance_demandeest l’écart-type de la demande.

Ajustements et Mise à Jour

Les plans MRP doivent être ajustés régulièrement pour tenir compte des variations de la demande, des retards de livraison, ou des changements dans la capacité de production.

Recalcul des besoins

À chaque période, il est essentiel de recalculer les besoins en utilisant les nouvelles données d’inventaire, les commandes, et le programme de production.

La gestion de production MRP est un outil puissant pour planifier et gérer efficacement les besoins en matières dans une chaîne de production. En appliquant les formules et les concepts de ce guide, vous serez capable de gérer vos stocks, vos délais, et vos besoins de manière optimale.

Quelle est la meilleure méthode gestion de production MRP ?

La meilleure méthode de Gestion de Production MRP dépend largement du contexte de l’entreprise, de sa structure de production, de la variabilité de la demande et de ses priorités en termes de coûts et de flexibilité. Cependant, plusieurs approches et évolutions du MRP traditionnel ont été développées pour répondre à des besoins spécifiques. Voici un aperçu des différentes méthodes MRP, avec leurs avantages et les cas où elles sont les plus appropriées :

1. MRP I (Material Requirements Planning)

Description :

Le MRP I est la méthode classique qui calcule les besoins en matières premières à partir des commandes clients ou des prévisions de ventes, en tenant compte des stocks disponibles, des commandes en attente et des délais d’approvisionnement. Il génère un plan de production et des commandes d’achats pour chaque période.

Avantages :

- Permet une planification claire des besoins en matières premières.

- Réduit le risque de pénurie de matériaux grâce à une planification proactive.

- Automatisation des calculs de besoins en matières et des réapprovisionnements.

Inconvénients :

- Ne prend pas en compte la capacité de production (risque de sur- ou sous-utilisation des ressources).

- Ne gère pas bien les imprévus ou les modifications rapides dans la demande.

Cas d’utilisation :

- Utilisé principalement dans des environnements où la demande est relativement stable et où la production est axée sur des produits préfabriqués.

2. MRP II (Manufacturing Resource Planning)

Description :

Le MRP II est une extension du MRP I qui intègre également la gestion des ressources de production, y compris la capacité des machines, la main-d’œuvre et d’autres ressources clés nécessaires à la fabrication. Il permet ainsi de planifier la production non seulement en termes de besoins matériels, mais aussi de capacités opérationnelles.

Avantages :

- Intègre la planification des capacités (ressources humaines, machines).

- Facilite la coordination entre les différents départements (achats, production, finances).

- Améliore la visibilité et l’optimisation de l’ensemble de la chaîne de production.

Inconvénients :

- Plus complexe à mettre en œuvre que le MRP I.

- Nécessite des données précises et une bonne coordination entre les services.

Cas d’utilisation :

- Utilisé dans des environnements de production plus complexes où la gestion des ressources est essentielle pour respecter les délais de production.

3. MRP basé sur la demande (Demand-Driven MRP – DDMRP)

Description :

Le DDMRP est une évolution moderne de la méthode MRP qui se concentre sur la demande réelle plutôt que sur les prévisions. Elle utilise des buffers (tampons) stratégiques pour protéger le flux de production contre la variabilité de la demande et les interruptions de la chaîne d’approvisionnement.

Avantages :

- Réduit les stocks excédentaires et les pénuries grâce à une réponse plus flexible à la demande réelle.

- Minimise l’impact des fluctuations de la demande.

- Améliore la réactivité et la flexibilité de la production.

Inconvénients :

- Nécessite une mise en œuvre bien planifiée et une formation.

- Peut être moins efficace dans les environnements à forte demande prévisible et stable.

Cas d’utilisation :

- Idéal pour les environnements où la demande est volatile et où les cycles de production sont courts.

4. Lean MRP (Juste-à-Temps – JIT)

Description :

Le Lean MRP ou méthode Juste-à-Temps (JIT) se concentre sur la réduction des stocks et des gaspillages en produisant uniquement ce qui est nécessaire à un moment donné. Plutôt que de planifier des niveaux élevés de stocks de sécurité, cette méthode vise à synchroniser la production avec la demande en temps réel.

Avantages :

- Réduit les coûts de stockage et les stocks inutiles.

- Améliore l’efficience de la production.

- Diminue le gaspillage et les inefficacités dans le processus de production.

Inconvénients :

- Risque de ruptures de stock si les approvisionnements sont retardés.

- Nécessite une chaîne d’approvisionnement très fiable et réactive.

- Ne fonctionne pas bien dans les environnements où la demande est très fluctuante.

Cas d’utilisation :

- Idéal pour les entreprises avec une production continue et une demande prévisible (exemple : automobile).

5. Cloud MRP (MRP dans le Cloud)

Description :

Les systèmes Cloud MRP sont des solutions hébergées dans le cloud qui permettent une gestion plus flexible et accessible des processus MRP. Ils offrent des fonctionnalités similaires à MRP I et II, mais avec l’avantage d’être facilement évolutifs et accessibles de partout.

Avantages :

- Réduction des coûts d’infrastructure informatique.

- Accès à des données en temps réel et gestion à distance.

- Facilite l’intégration avec d’autres systèmes d’entreprise (ERP, CRM).

Inconvénients :

- Dépendance à la connexion internet.

- Problèmes de sécurité potentiels si mal géré.

Cas d’utilisation :

- Convient aux entreprises cherchant une solution flexible et évolutive avec un accès global.

Quelle Méthode est la Meilleure ?

Il n’existe pas de méthode unique qui convienne à toutes les entreprises. Le choix dépend des besoins spécifiques de chaque organisation. Cependant :

- MRP I reste un choix simple et efficace pour les entreprises avec des chaînes d’approvisionnement et des cycles de production relativement stables.

- MRP II convient mieux aux grandes entreprises avec des ressources multiples et des besoins complexes de planification.

- DDMRP est particulièrement adapté aux entreprises avec une demande volatile ou un besoin de réagir rapidement aux changements du marché.

- JIT/Lean MRP fonctionne bien dans des environnements avec une production continue et des cycles de production courts, où la réduction des stocks est une priorité.

- Cloud MRP est idéal pour les entreprises cherchant une solution évolutive, accessible et flexible.

Chaque méthode a ses avantages et doit être choisie en fonction de la variabilité de la demande, des contraintes de capacité et des priorités de l’entreprise (minimisation des stocks, optimisation des coûts ou réactivité).

Comment optimiser les stocks dans MRP ?

L’optimisation des stocks dans un système MRP est essentielle pour équilibrer les coûts de stockage avec les besoins de production. Voici plusieurs stratégies clés pour optimiser les stocks dans un environnement MRP, tout en garantissant une disponibilité suffisante des matériaux sans surcharger l’inventaire.

1. Utilisation de la Quantité Économique de Commande (EOQ)

La Quantité Économique de Commande (EOQ) est une formule qui permet de déterminer la quantité optimale à commander pour minimiser les coûts de stockage et les coûts de commande.

Formule EOQ

EOQ = sqrt((2 * Demande_annuelle * Coût_commande) / Coût_stockage_unitaire)- Demande_annuelle : Quantité demandée chaque année.

- Coût_commande : Coût de passer une commande.

- Coût_stockage_unitaire : Coût de stockage d’une unité sur une période donnée.

Avantages :

- Réduit les coûts en équilibrant les commandes fréquentes avec des coûts de stockage minimisés.

- Maintient des niveaux d’inventaire optimaux en ajustant les commandes aux besoins réels.

2. Planification basée sur la demande réelle (DDMRP)

Le Demand-Driven MRP (DDMRP) est une méthode qui ajuste les niveaux de stock en fonction de la demande réelle plutôt que de se baser uniquement sur des prévisions. Il utilise des tampons de stock stratégiques qui varient en fonction de la volatilité de la demande.

Comment ça fonctionne

- Tampons de stock : Placer des tampons à des points stratégiques dans la chaîne de production pour garantir la continuité de la production.

- Adaptabilité : Le système ajuste dynamiquement les niveaux de stock en fonction des fluctuations de la demande.

Avantages

- Réduit les stocks excédentaires.

- Améliore la réactivité face aux variations de la demande.

- Minimise les ruptures de stock.

3. Réduction des Temps de Réapprovisionnement

Le délai de livraison ou de réapprovisionnement est crucial dans la gestion des stocks. Plus le délai est court, plus il est possible de réduire les niveaux de stock sans risquer de pénuries.

Stratégies pour réduire les délais :

- Renégocier avec les fournisseurs pour réduire les délais.

- Augmenter la fiabilité des livraisons en travaillant avec plusieurs fournisseurs.

- Améliorer les processus internes pour réduire le temps de traitement des commandes.

Avantages :

- Moins de stock de sécurité nécessaire.

- Permet des cycles de réapprovisionnement plus fréquents, réduisant ainsi les coûts de stockage.

4. Analyse ABC (Classification des stocks)

L’analyse ABC segmente les articles en fonction de leur importance, en se basant sur la loi de Pareto (80/20). Cette méthode classe les articles en trois catégories :

- A : Articles critiques à forte valeur, représentant une petite part de l’inventaire total mais une grande partie de la valeur totale.

- B : Articles à valeur moyenne.

- C : Articles de faible valeur, représentant une grande partie de l’inventaire total, mais une petite part de la valeur totale.

Avantages :

- Permet de concentrer les efforts de gestion sur les articles critiques.

- Réduit les niveaux de stock pour les articles de faible valeur sans impact significatif sur les opérations.

5. Gestion des Stocks de Sécurité

Les stocks de sécurité sont des quantités supplémentaires conservées pour pallier les imprévus liés aux fluctuations de la demande ou aux retards de livraison. Cependant, il est important de les optimiser pour éviter les surstocks.

Stratégies :

- Utiliser des formules basées sur l’écart-type de la demande pour ajuster les niveaux de stock de sécurité.

- Réévaluer régulièrement les besoins en stock de sécurité en fonction des variations réelles de la demande et de la fiabilité des fournisseurs.

Formule du stock de sécurité :

Stock_securite = k * sqrt(Lead_time * Variance_demande)Où :

kest un facteur de sécurité basé sur le niveau de service souhaité.Lead_timeest le délai de livraison.Variance_demandeest l’écart-type de la demande.

Avantages :

- Réduit le risque de pénuries tout en minimisant les coûts liés aux stocks excédentaires.

- Ajuste le stock de sécurité selon les fluctuations de la demande et la variabilité des délais.

6. Réévaluation Continue des Prévisions

Les prévisions jouent un rôle crucial dans la planification MRP. Des prévisions inexactes entraînent des niveaux de stocks incorrects, que ce soit en excédent ou en pénurie.

Stratégies pour améliorer les prévisions :

- Utiliser des modèles statistiques avancés (comme les moyennes mobiles, la régression linéaire) pour améliorer la précision des prévisions.

- Intégrer des données historiques précises et les combiner avec les tendances actuelles du marché.

- Réévaluer régulièrement les prévisions pour ajuster les niveaux de commande et de stock.

7. Suivi des Performances avec des KPI (Indicateurs Clés de Performance)

Mettre en place des indicateurs de performance (KPI) pour mesurer l’efficacité des stratégies de gestion des stocks est crucial. Voici quelques KPI à suivre :

- Taux de rotation des stocks : Mesure la fréquence à laquelle l’inventaire est renouvelé.

- Coût de stockage : Suivi des coûts associés au maintien des stocks.

- Taux de service client : Mesure la capacité à répondre à la demande en temps et en heure sans rupture.

- Durée moyenne de rotation des stocks : Temps moyen pendant lequel un article reste en stock avant d’être utilisé ou vendu.

Avantages :

- Permet d’identifier les points d’amélioration dans la gestion des stocks.

- Aide à ajuster les stratégies en fonction des performances réelles.

8. Optimisation du Cycle de Réapprovisionnement

Le cycle de réapprovisionnement est un élément clé de l’optimisation des stocks. En ajustant la fréquence des commandes et les quantités, il est possible de réduire les coûts.

Stratégies :

- Réapprovisionnements fréquents en petites quantités : Cela permet de réduire les niveaux de stock tout en maintenant un flux constant de matériaux.

- Utiliser des systèmes Kanban pour déclencher les réapprovisionnements en fonction des besoins réels.

- Groupement des commandes pour réduire les coûts de commande tout en optimisant les quantités.

Dans le cadre de la méthode gestion de production MRP, surveiller les stocks à travers des indicateurs clés de performance (KPI) est essentiel pour garantir une gestion efficace de l’inventaire, éviter les ruptures de stock, et minimiser les coûts liés au stockage. Voici une liste des principaux indicateurs à suivre pour une gestion optimisée des stocks :

1. Taux de Rotation des Stocks (Inventory Turnover)

Le taux de rotation des stocks mesure combien de fois un stock est vendu ou utilisé sur une période donnée. C’est un indicateur clé de l’efficacité avec laquelle l’inventaire est géré.

Taux_rotation_stock = Coût_des_biens_vendus / Stock_moyen- Coût_des_biens_vendus (CBV) : Total des coûts associés à la production des biens vendus pendant une période.

- Stock_moyen : Moyenne des stocks au début et à la fin de la période.

- Taux élevé : Indique une bonne gestion des stocks, avec des articles qui se vendent rapidement.

- Taux faible : Peut signaler une surabondance de stock ou des articles qui ne se vendent pas bien.

2. Couverture des Stocks (Days Sales of Inventory – DSI)

La couverture des stocks ou jours de stock disponible mesure le nombre de jours qu’un stock peut couvrir les ventes ou la production sans avoir besoin de réapprovisionnement.

Couverture_stocks = (Stock_moyen / Coût_des_biens_vendus) * Nombre_de_joursInterprétation :

- DSI bas : Les stocks sont renouvelés rapidement, indiquant un bon flux.

- DSI élevé : Indique des niveaux de stock élevés qui pourraient entraîner des coûts de stockage supplémentaires.

3. Taux de Rupture de Stock (Stockout Rate)

Le taux de rupture de stock mesure la fréquence à laquelle des articles sont indisponibles pour répondre à la demande des clients.

Taux_rupture_stock = (Nombre_de_ruptures_stock / Nombre_total_de_commandes) * 100- Un taux de rupture de stock élevé peut indiquer des problèmes dans la planification des réapprovisionnements, affectant potentiellement les ventes et la satisfaction des clients.

4. Taux de Service Client (Service Level)

Le taux de service client mesure la capacité à répondre aux commandes des clients à partir des stocks disponibles, sans avoir à subir de retard.

Taux_service_client = (Nombre_commandes_livrées_complètement / Nombre_total_de_commandes) * 100- Taux élevé : Indique une capacité à satisfaire les clients dans les délais souhaités.

- Taux faible : Peut indiquer des problèmes de rupture de stock ou de gestion de la chaîne d’approvisionnement.

5. Valeur des Stocks (Inventory Value)

La valeur des stocks mesure la somme totale investie dans les stocks à un moment donné, incluant les matières premières, les produits en cours de fabrication et les produits finis.

- Surveiller la valeur des stocks permet de mieux gérer les coûts d’inventaire et de s’assurer que le capital investi dans les stocks est optimisé.

6. Taux de Rotation des Articles ABC

L’analyse ABC classe les articles en trois catégories :

- A : Articles à forte valeur ou rotation rapide.

- B : Articles à valeur modérée ou rotation intermédiaire.

- C : Articles à faible valeur ou rotation lente.

Le taux de rotation des articles ABC permet de surveiller les articles en fonction de leur importance et de leur fréquence d’utilisation.

- Surveiller les articles A de près pour éviter les ruptures de stock.

- Ajuster les niveaux de stock des articles B et C pour éviter les excès ou les pénuries.

7. Stock de Sécurité (Safety Stock Level)

Le stock de sécurité est la quantité supplémentaire de stock maintenue pour pallier les incertitudes de la demande ou les retards dans l’approvisionnement. Suivre le niveau du stock de sécurité permet d’assurer que l’inventaire est suffisant pour répondre à des fluctuations inattendues sans surstocker.

- Réévaluer régulièrement les besoins en stock de sécurité en fonction des changements dans la demande et la fiabilité des délais de livraison.

8. Coût Total des Stocks (Total Inventory Cost)

Le coût total des stocks comprend plusieurs éléments : les coûts de commande, les coûts de stockage (incluant les coûts de location, de main-d’œuvre, d’assurance), et les coûts de rupture de stock.

Formule :

Coût_total_stocks = Coût_commande + Coût_stockage + Coût_rupture- Ce KPI aide à évaluer l’efficacité globale de la gestion des stocks en mesurant l’impact financier des décisions liées à l’inventaire.

9. Durée Moyenne de Réapprovisionnement (Lead Time)

Le lead time mesure le temps nécessaire pour que les commandes passées aux fournisseurs soient livrées et prêtes à être utilisées ou vendues. Un délai de réapprovisionnement court est un bon indicateur d’efficacité.

Lead_time = Date_réception_commandée - Date_passage_commande- Un lead time long peut augmenter la nécessité de maintenir un stock de sécurité élevé.

10. Taux de Rotation des Stocks Inutilisés (Dead Stock Rate)

Le taux de rotation des stocks inutilisés mesure le pourcentage d’articles en stock qui ne se sont pas vendus ou n’ont pas été utilisés pendant une certaine période.

Taux_rotation_stock_inutilisé = (Valeur_stock_inactif / Valeur_totale_stock) * 100- Un taux élevé indique des articles obsolètes ou inutilisés qui pourraient entraîner des coûts inutiles et occuper de l’espace de stockage précieux.

Pour implémenter une méthode Gestion de Production MRP dans une entreprise, il est important d’utiliser un ensemble de ces KPI, de manière à pouvoir ajuster les niveaux de stock et les stratégies de réapprovisionnement en fonction des besoins réels, des fluctuations de la demande et des délais des fournisseurs.