Élaborer une fiche de maintenance préventive : Modèles Word

Recommandés

La maintenance préventive demande bien plus qu’une simple routine. Elle représente aujourd’hui un moyen durable pour les entreprises, les propriétaires d’équipements ou les exploitants de rester performants. À la croisée de la disponibilité, la sécurité et l’optimisation des coûts, la fiche de maintenance préventive devient un outil central de pilotage.

Cependant, il faut qu’elle soit bien conçue, compréhensible pour les opérateurs comme pour les ingénieurs, organisée autour d’informations utiles, et surtout adaptée à la réalité du terrain. Élaborer une fiche de maintenance préventive ne s’improvise pas : cela exige une méthodologie stricte, des choix de contenu pertinents, et une attention particulière accordée à la lisibilité.

Pourquoi structurer une fiche de maintenance préventive ?

La fiche de maintenance préventive a pour objectif principal de documenter et normaliser les opérations de contrôle et d’entretien réalisées à intervalle régulier sur une machine, un système ou une installation.

Elle sert à :

- Garantir la traçabilité des opérations techniques,

- Uniformiser les bonnes pratiques de maintenance,

- Réduire le taux de panne par détection précoce,

- Aider à la planification et à la gestion de charge,

- Servir de référentiel commun pour les équipes techniques.

Elle s’inscrit dans une logique de fiabilisation des équipements, mais aussi de gestion des risques, notamment dans les environnements où les défaillances peuvent avoir des conséquences humaines, économiques ou environnementales importantes.

Les composantes essentielles d’une fiche de maintenance préventive

Pour être complète et opérationnelle, une fiche de maintenance doit intégrer plusieurs rubriques clés. Elles doivent être hiérarchisées de façon à accompagner naturellement le technicien dans son intervention, depuis l’identification de l’équipement jusqu’à l’analyse post-intervention.

1. Identification de l’équipement

- Référence / code interne

- Marque / modèle

- Emplacement précis

- Service utilisateur ou responsable

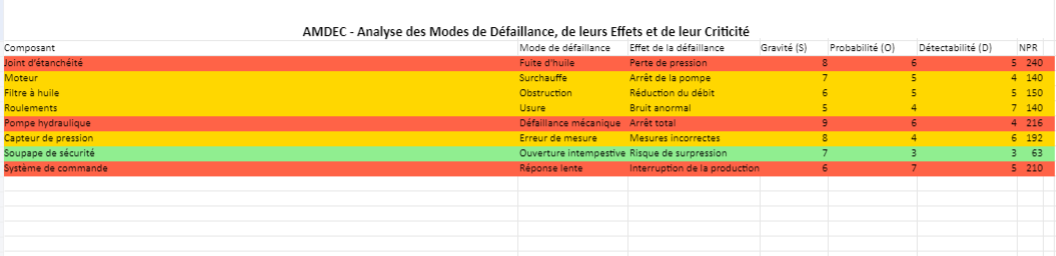

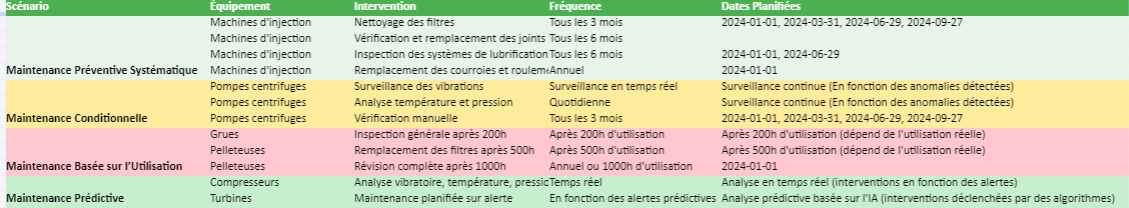

2. Stratégie de maintenance

- Type d’intervention (visuelle, fonctionnelle, systématique…)

- Fréquence (hebdomadaire, mensuelle, annuelle…)

- Niveau de criticité (A/B/C)

3. Liste des points de contrôle

Un tableau listant :

- Les éléments à vérifier

- La méthode de contrôle (mesure, inspection, test)

- Le seuil d’acceptation ou de déclenchement

- Les outils nécessaires

Cette section est le cœur opérationnel de la fiche. Elle doit être claire, précise, et facilement exécutable par le personnel d’atelier.

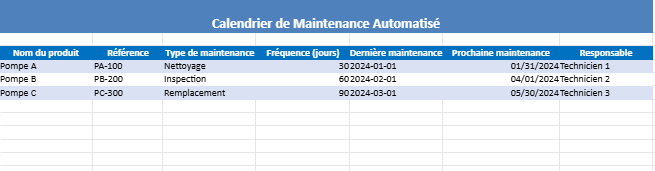

4. Historique et traçabilité

- Dates des dernières maintenances

- Nom de l’intervenant

- Observations éventuelles

- État de l’équipement après intervention

5. Retour d’expérience et propositions d’amélioration

Cette section, souvent négligée, est pourtant essentielle pour :

- Capitaliser les retours terrain

- Identifier des dérives ou pannes récurrentes

- Alimenter le plan d’amélioration continue

Adapter la fiche au contexte d’usage

Il n’existe pas un modèle unique de fiche. Elle doit s’adapter :

- À la complexité de l’équipement (un moteur électrique ne se maintient pas comme une ligne d’embouteillage ou un compresseur industriel),

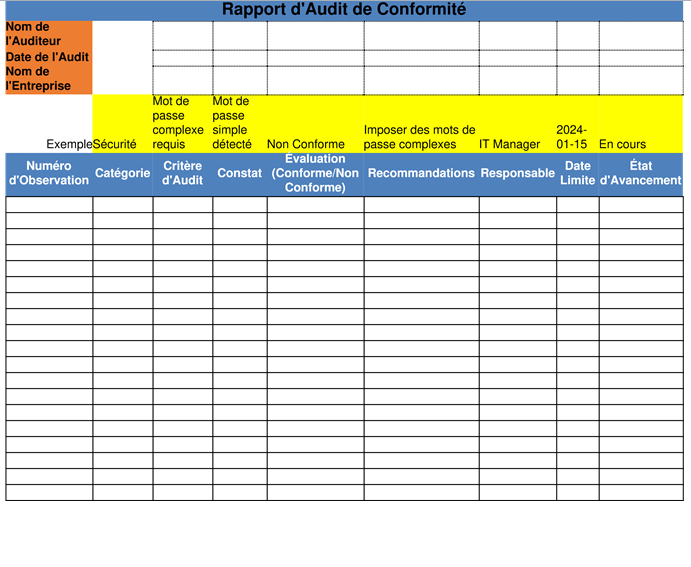

- À la maturité des équipes (fiche simplifiée pour des techniciens peu expérimentés, plus détaillée pour des sites certifiés ou soumis à audits),

- À l’intégration dans les outils numériques : GMAO, tablettes terrain, QR code d’accès à la fiche, etc.

Dans certains cas, il est pertinent d’ajouter :

- Une checklist dynamique,

- Un encart photo ou schéma de repérage,

- Une zone d’évaluation de l’efficience post-maintenance.

Les erreurs fréquentes à éviter

- Une fiche trop générique qui ne prend pas en compte les spécificités de l’équipement.

- Des consignes ambiguës ou techniquement inadaptées à l’environnement.

- Une surcharge d’informations rendant la lecture difficile.

- L’absence de retour terrain : aucune remontée d’observation ou d’amélioration possible.

- Une fiche non utilisée : la meilleure fiche est celle que le technicien s’approprie.

Vers une digitalisation maîtrisée

Avec le développement des outils de GMAO (Gestion de la Maintenance Assistée par Ordinateur) et des tablettes industrielles, les fiches de maintenance évoluent vers des formats numériques interactifs. Cela permet :

- Une mise à jour en temps réel,

- Une historisation centralisée,

- Un déclenchement automatique des gammes préventives,

- Une intégration avec les capteurs de maintenance conditionnelle.

Mais quelle que soit la forme – papier ou digitale – le fond reste prioritaire : une fiche de maintenance utile est une fiche pensée pour être comprise et appliquée efficacement.

La fiche de maintenance préventive est bien plus qu’un support administratif. C’est un outil d’anticipation, d’organisation et de progrès technique. Elle incarne la volonté d’une entreprise à sécuriser ses équipements, à structurer ses pratiques et à faire progresser son efficacité opérationnelle.

La concevoir avec rigueur, la mettre à jour régulièrement et l’adapter aux réalités du terrain sont les clés pour en faire un véritable levier de fiabilité et de performance.

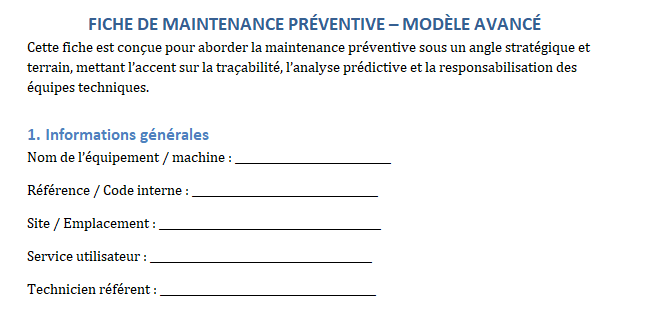

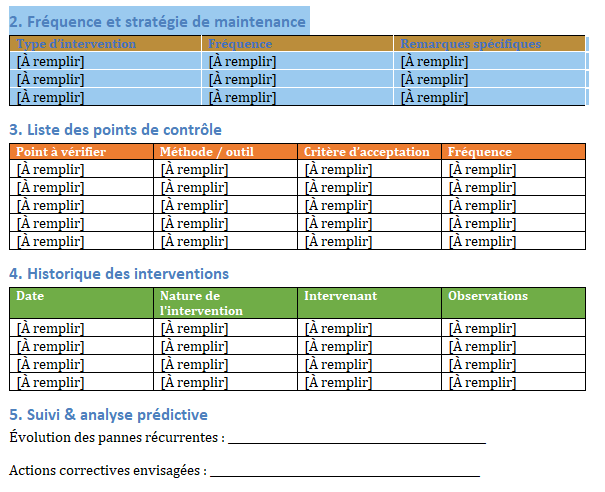

Modèles Word de fiche de maintenance préventive

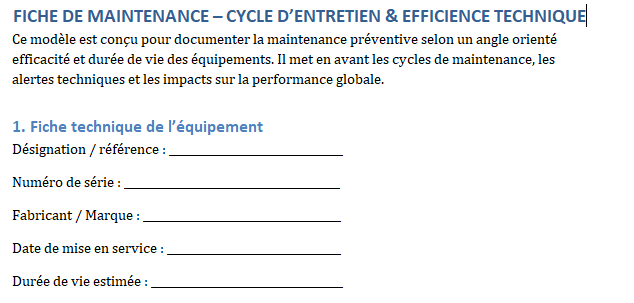

Voici votre modèle Word de fiche de maintenance préventive, structuré et coloré, prêt à être utilisé en atelier, en site industriel ou en bâtiment :

Axé sur la stratégie de maintenance et l’analyse prédictive

Tableaux colorés pour la traçabilité, les points de contrôle et l’historique des interventions

Sections pour suivi technique, optimisation et validation formelle

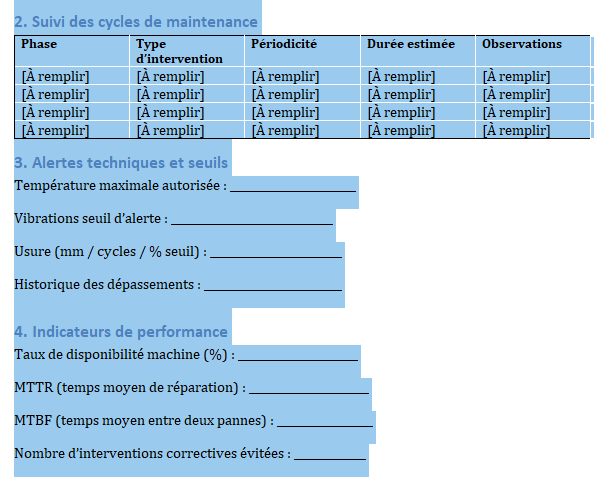

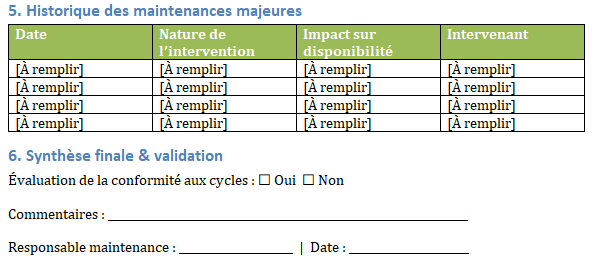

Voici un nouveau modèle Word de fiche de maintenance, basé sur une approche cycle de vie et efficience technique, idéal pour la maintenance industrielle, la gestion des actifs ou les environnements à forte contrainte de disponibilité.

Cycle de maintenance avec périodicité et durée

Alertes techniques (vibrations, température, usure…)

Suivi des indicateurs de performance : MTTR, MTBF, disponibilité

Tableaux colorés et lisibles

Historique des maintenances majeures et validation formelle

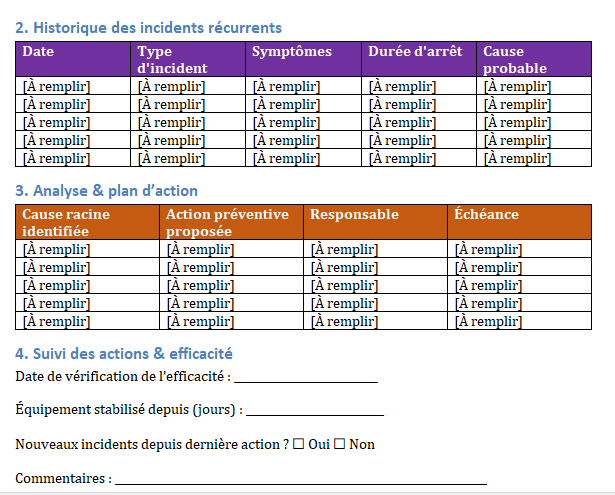

Voici un modèle unique de fiche de maintenance axé sur les incidents récurrents, orienté retour d’expérience (REX) et prévention ciblée :

🛠️ Analyse des pannes fréquentes

🔍 Identification des causes racines

🧩 Plan d’action correctif et suivi de l’efficacité

Concevoir une fiche de maintenance : une démarche collaborative

La qualité d’une fiche de maintenance préventive ne dépend pas uniquement de sa forme, mais surtout de la manière dont elle est élaborée. Trop souvent, ces documents sont conçus de manière descendante, sans intégrer les réalités de terrain. Or, pour qu’une fiche soit appliquée, encore faut-il qu’elle soit compréhensible, réalisable et appropriée par les équipes opérationnelles.

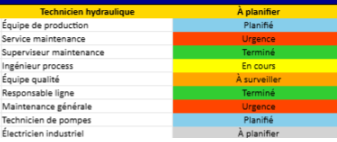

La conception d’une fiche efficace repose donc sur une démarche participative, mobilisant plusieurs profils :

- Le technicien de maintenance, qui connaît les gestes, les contraintes et les outils nécessaires,

- Le responsable méthode ou fiabilité, qui structure les gammes et veille à la cohérence globale,

- Le responsable HSE, qui s’assure que les aspects sécurité sont bien pris en compte,

- Le manager opérationnel, garant de l’intégration dans le planning et des ressources mobilisées.

Cette co-construction permet d’obtenir un document qui articule rigueur technique et faisabilité pratique.

Quel niveau de détail adopter ?

Un enjeu majeur dans la création d’une fiche est de trouver le bon niveau de granularité :

- Trop succincte, elle laisse place à l’interprétation, donc à l’erreur.

- Trop détaillée, elle peut être perçue comme lourde, voire décourageante.

L’équilibre à trouver dépend du contexte :

- Sur une machine critique, en environnement réglementé (agroalimentaire, pharmaceutique, nucléaire…), le niveau de précision devra être élevé.

- À l’inverse, dans un atelier avec un personnel stable et expérimenté, une fiche synthétique, sous forme de checklist, peut suffire.

Une astuce souvent efficace consiste à intégrer des blocs d’aide visuelle (photos, pictogrammes, couleurs, repères) pour faciliter la compréhension sans allonger inutilement le contenu.

Des exemples de cas d’application réussis

- Fiche standardisée pour les compresseurs d’air

Dans une usine de plasturgie, un retour fréquent d’arrêts intempestifs a conduit à la création de fiches spécifiques de contrôle préventif pour les compresseurs. En analysant les historiques de pannes, les équipes ont intégré des points de contrôle supplémentaires (température d’huile, variation de pression). Résultat : une baisse de 60 % des arrêts non planifiés sur six mois. - Maintenance préventive renforcée sur les engins de chantier

Dans une entreprise de travaux publics, la flotte d’engins faisait l’objet d’entretiens très irréguliers. En introduisant une fiche de maintenance mensuelle avec un tableau synthétique par engin, l’entreprise a pu suivre l’évolution de l’état des machines, détecter des anomalies plus tôt, et mieux planifier les remplacements de pièces d’usure. - Retour d’expérience intégré au processus

Sur un site industriel soumis à certification ISO 55001, une entreprise a intégré à chaque fiche un encadré de retour d’expérience (« problème détecté / cause probable / action corrective »). Ces informations sont désormais exploitées pour réviser les gammes et renforcer la robustesse des procédures.

Vers une intégration au système de pilotage global

La fiche de maintenance préventive ne doit pas être isolée. Elle doit s’intégrer dans un système de gestion structuré, qui englobe :

- Le plan de maintenance annuel ou semestriel,

- Les alertes issues de la supervision ou des capteurs (maintenance conditionnelle),

- Le système de gestion documentaire (GED ou GMAO),

- Le dispositif de formation des intervenants.

Certaines entreprises vont plus loin en intégrant ces fiches dans une démarche de maintenance prédictive, couplée à l’intelligence artificielle, ou dans des outils collaboratifs de type tablette ou intranet technique, permettant aux équipes de remonter en temps réel les anomalies.