Audit logistique : Modèles de mise en œuvre et suivi

Recommandés

L’audit logistique est une étape cruciale pour les entreprises cherchant à optimiser leur chaîne d’approvisionnement. Il permet d’évaluer les performances logistiques, d’identifier les inefficacités et de mettre en place des stratégies d’amélioration. Cet article vise à fournir un guide complet sur la réalisation d’un audit logistique, ainsi que des modèles pratiques pour sa mise en œuvre et son suivi.

Qu’est-ce qu’un audit logistique ?

Un audit logistique est une analyse systématique et approfondie des processus logistiques d’une entreprise. Il couvre divers aspects tels que la gestion des stocks, le transport, la manutention, la gestion des entrepôts, et les systèmes d’information logistique. L’objectif est d’identifier les points faibles et de proposer des solutions pour améliorer l’efficacité opérationnelle et réduire les coûts.

Les étapes clés d’un audit logistique

1. Planification

La première étape consiste à définir les objectifs de l’audit et à établir un plan d’action. Cela inclut la définition du périmètre de l’audit, la sélection des indicateurs de performance clés (KPI), et la constitution de l’équipe d’audit.

2. Collecte des données

Il est essentiel de rassembler toutes les informations pertinentes sur les processus logistiques. Cela peut inclure des données sur les flux de matières, les coûts, les délais de livraison, les taux de service, et les retours clients. Les méthodes de collecte peuvent varier, incluant des entretiens, des questionnaires, des observations directes, et l’analyse des documents existants.

3. Analyse des données

Une fois les données collectées, elles doivent être analysées pour identifier les écarts par rapport aux standards de performance et aux meilleures pratiques du secteur. Cette analyse permet de mettre en évidence les inefficacités et les opportunités d’amélioration.

4. Identification des problèmes et des opportunités

L’analyse des données permet de dresser un bilan des forces et des faiblesses de la chaîne logistique. Il est important de classer les problèmes identifiés par ordre de priorité en fonction de leur impact sur les performances globales.

5. Élaboration des recommandations

Sur la base des problèmes identifiés, des recommandations spécifiques doivent être formulées. Celles-ci peuvent inclure des modifications des processus, l’implémentation de nouvelles technologies, des formations pour le personnel, ou des changements dans la gestion des fournisseurs.

6. Mise en œuvre des recommandations

La mise en œuvre des recommandations nécessite un plan d’action détaillé, avec des responsables désignés pour chaque tâche, des délais clairement définis, et des ressources allouées. La communication interne est cruciale pour assurer l’adhésion de tous les acteurs concernés.

7. Suivi et évaluation

Enfin, il est essentiel de suivre les progrès réalisés et d’évaluer les résultats obtenus par rapport aux objectifs fixés. Cela permet de mesurer l’efficacité des actions mises en place et d’ajuster les stratégies si nécessaire.

Modèles de mise en œuvre et de suivi

Modèle de planification de l’audit logistique

Objectifs de l’audit :

- Réduire les coûts logistiques de 10% en un an.

- Améliorer le taux de service client de 95% à 98%.

- Optimiser la gestion des stocks pour réduire les ruptures de 20%.

Périmètre de l’audit :

- Gestion des stocks

- Transport et distribution

- Gestion des entrepôts

Indicateurs de performance :

- Coût par unité expédiée

- Taux de rupture de stock

- Temps de cycle des commandes

- Taux de retour client

Modèle de collecte des données

| Processus | Type de données | Source | Méthode de collecte |

|---|---|---|---|

| Gestion des stocks | Niveaux de stock | Système ERP | Extraction de données |

| Transport | Coûts de transport | Comptabilité | Analyse des factures |

| Entrepôts | Taux d’occupation | Responsable d’entrepôt | Entretiens |

| Service client | Taux de retour | Service client | Questionnaires |

Modèle de rapport d’analyse

Introduction :

- Contexte de l’audit

- Objectifs et périmètre

Méthodologie :

- Description des méthodes de collecte et d’analyse des données

Résultats :

- Analyse des données collectées

- Identification des problèmes et des opportunités

Recommandations :

- Actions prioritaires à mettre en œuvre

- Estimation des gains potentiels

Plan d’action :

- Tâches spécifiques, responsables, délais, et ressources nécessaires

Modèle de suivi et évaluation

| Action | Responsable | Délais | Indicateur de succès | État actuel |

|---|---|---|---|---|

| Réduction des coûts de transport | Directeur logistique | 6 mois | Réduction de 10% | En cours |

| Optimisation des stocks | Responsable des stocks | 3 mois | Réduction des ruptures | Complété |

| Formation du personnel | DRH | 2 mois | Taux de satisfaction | Planifié |

Étude de cas : Audit logistique chez ABC Manufacturing

Contexte de l’entreprise

ABC Manufacturing est une entreprise de fabrication de pièces automobiles basée en Europe. L’entreprise fait face à plusieurs défis logistiques, notamment des coûts de transport élevés, des niveaux de stock excessifs et des problèmes de rupture de stock.

Objectifs de l’audit

Les objectifs principaux de l’audit logistique chez ABC Manufacturing étaient :

- Réduire les coûts logistiques de 15%

- Améliorer le taux de service client à 98%

- Réduire les ruptures de stock de 25%

Étapes de l’audit

1. Planification

L’équipe d’audit a défini les objectifs et le périmètre de l’audit, incluant la gestion des stocks, le transport et la distribution, ainsi que la gestion des entrepôts. Des indicateurs de performance clés (KPI) ont été sélectionnés pour mesurer les progrès.

2. Collecte des données

Les données ont été collectées à partir de diverses sources :

- Gestion des stocks : Extraction de données du système ERP sur les niveaux de stock et les rotations.

- Transport : Analyse des coûts de transport à partir des factures et des rapports de comptabilité.

- Entrepôts : Entretiens avec les responsables d’entrepôts pour obtenir des informations sur les taux d’occupation et les flux de marchandises.

- Service client : Questionnaires pour recueillir des données sur les taux de retour et la satisfaction client.

3. Analyse des données

Les données ont été analysées pour identifier les écarts de performance.

Tableau 1 : Indicateurs de performance avant l’audit

| Indicateur | Valeur avant audit |

|---|---|

| Coût logistique total | 2 500 000 € |

| Taux de service client | 94% |

| Niveau de stock moyen | 1 200 000 € |

| Taux de rupture de stock | 15% |

4. Identification des problèmes et des opportunités

Les principaux problèmes identifiés incluaient :

- Mauvaise gestion des stocks

- Planification inefficace des transports

- Utilisation sous-optimale des entrepôts

Tableau 2 : Analyse des problèmes et opportunités

| Problème | Opportunité d’amélioration |

|---|---|

| Niveaux de stock excessifs | Mise en place d’un système de gestion just-in-time |

| Coûts de transport élevés | Optimisation des routes et meilleure utilisation des capacités |

| Utilisation inefficace de l’espace d’entrepôt | Réorganisation de l’espace d’entrepôt |

5. Élaboration des recommandations

Les recommandations spécifiques formulées incluaient :

- Gestion des stocks : Mise en place d’un système de gestion des stocks just-in-time.

- Transport : Optimisation des routes de transport et augmentation de l’utilisation des capacités de chargement.

- Entrepôts : Réorganisation de l’espace d’entrepôt pour maximiser l’utilisation et réduire les temps de manipulation.

- Service client : Mise en place de contrôles de qualité plus rigoureux pour réduire les taux de retour.

6. Mise en œuvre des recommandations

Un plan d’action détaillé a été élaboré, comprenant des tâches spécifiques, des responsables désignés, des délais clairement définis et des ressources allouées.

Tableau 3 : Plan d’action

| Action | Responsable | Délais | Ressources nécessaires |

|---|---|---|---|

| Mise en place du just-in-time | Responsable des stocks | 3 mois | Logiciel ERP, Formation |

| Optimisation des routes | Directeur logistique | 6 mois | Consultant transport |

| Réorganisation des entrepôts | Responsable d’entrepôt | 4 mois | Aménagement intérieur |

| Contrôles qualité | Responsable qualité | 2 mois | Équipement de test |

7. Suivi et évaluation

Un système de suivi a été mis en place pour mesurer les progrès réalisés et évaluer les résultats obtenus par rapport aux objectifs fixés.

Tableau 4 : Suivi des actions

| Action | Indicateur de succès | Résultats obtenus | Statut |

|---|---|---|---|

| Mise en place du just-in-time | Réduction de 20% des niveaux de stock | Réduction de 22% | Complété |

| Optimisation des routes | Réduction de 15% des coûts de transport | Réduction de 12% | En cours |

| Réorganisation des entrepôts | Augmentation de 15% de l’utilisation de l’espace | Augmentation de 18% | Complété |

| Contrôles qualité | Réduction des retours de 10% | Réduction de 8% | En cours |

Résultats de l’audit

Après six mois de mise en œuvre des recommandations, ABC Manufacturing a observé les résultats suivants :

Tableau 5 : Indicateurs de performance après l’audit

| Indicateur | Valeur après audit | Changement |

|---|---|---|

| Coût logistique total | 2 200 000 € | -12% |

| Taux de service client | 97% | +3% |

| Niveau de stock moyen | 936 000 € | -22% |

| Taux de rupture de stock | 11% | -4% |

Étude de cas : Audit logistique chez ABC Manufacturing

Contexte de l’entreprise

ABC Manufacturing est une entreprise de fabrication de pièces automobiles basée en Europe. L’entreprise fait face à plusieurs défis logistiques, notamment des coûts de transport élevés, des niveaux de stock excessifs et des problèmes de rupture de stock.

Objectifs de l’audit

Les objectifs principaux de l’audit logistique chez ABC Manufacturing étaient :

- Réduire les coûts logistiques de 15%

- Améliorer le taux de service client à 98%

- Réduire les ruptures de stock de 25%

Étapes de l’audit

1. Planification

L’équipe d’audit a défini les objectifs et le périmètre de l’audit, incluant la gestion des stocks, le transport et la distribution, ainsi que la gestion des entrepôts. Des indicateurs de performance clés (KPI) ont été sélectionnés pour mesurer les progrès.

2. Collecte des données

Les données ont été collectées à partir de diverses sources :

- Gestion des stocks : Extraction de données du système ERP sur les niveaux de stock et les rotations.

- Transport : Analyse des coûts de transport à partir des factures et des rapports de comptabilité.

- Entrepôts : Entretiens avec les responsables d’entrepôts pour obtenir des informations sur les taux d’occupation et les flux de marchandises.

- Service client : Questionnaires pour recueillir des données sur les taux de retour et la satisfaction client.

3. Analyse des données

Les données ont été analysées pour identifier les écarts de performance.

Tableau 1 : Indicateurs de performance avant l’audit

| Indicateur | Valeur avant audit |

|---|---|

| Coût logistique total | 2 500 000 € |

| Taux de service client | 94% |

| Niveau de stock moyen | 1 200 000 € |

| Taux de rupture de stock | 15% |

4. Identification des problèmes et des opportunités

Les principaux problèmes identifiés incluaient :

- Mauvaise gestion des stocks

- Planification inefficace des transports

- Utilisation sous-optimale des entrepôts

Tableau 2 : Analyse des problèmes et opportunités

| Problème | Opportunité d’amélioration |

|---|---|

| Niveaux de stock excessifs | Mise en place d’un système de gestion just-in-time |

| Coûts de transport élevés | Optimisation des routes et meilleure utilisation des capacités |

| Utilisation inefficace de l’espace d’entrepôt | Réorganisation de l’espace d’entrepôt |

5. Élaboration des recommandations

Les recommandations spécifiques formulées incluaient :

- Gestion des stocks : Mise en place d’un système de gestion des stocks just-in-time.

- Transport : Optimisation des routes de transport et augmentation de l’utilisation des capacités de chargement.

- Entrepôts : Réorganisation de l’espace d’entrepôt pour maximiser l’utilisation et réduire les temps de manipulation.

- Service client : Mise en place de contrôles de qualité plus rigoureux pour réduire les taux de retour.

6. Mise en œuvre des recommandations

Un plan d’action détaillé a été élaboré, comprenant des tâches spécifiques, des responsables désignés, des délais clairement définis et des ressources allouées.

Tableau 3 : Plan d’action

| Action | Responsable | Délais | Ressources nécessaires |

|---|---|---|---|

| Mise en place du just-in-time | Responsable des stocks | 3 mois | Logiciel ERP, Formation |

| Optimisation des routes | Directeur logistique | 6 mois | Consultant transport |

| Réorganisation des entrepôts | Responsable d’entrepôt | 4 mois | Aménagement intérieur |

| Contrôles qualité | Responsable qualité | 2 mois | Équipement de test |

7. Suivi et évaluation

Un système de suivi a été mis en place pour mesurer les progrès réalisés et évaluer les résultats obtenus par rapport aux objectifs fixés.

Tableau 4 : Suivi des actions

| Action | Indicateur de succès | Résultats obtenus | Statut |

|---|---|---|---|

| Mise en place du just-in-time | Réduction de 20% des niveaux de stock | Réduction de 22% | Complété |

| Optimisation des routes | Réduction de 15% des coûts de transport | Réduction de 12% | En cours |

| Réorganisation des entrepôts | Augmentation de 15% de l’utilisation de l’espace | Augmentation de 18% | Complété |

| Contrôles qualité | Réduction des retours de 10% | Réduction de 8% | En cours |

Résultats de l’audit

Après six mois de mise en œuvre des recommandations, ABC Manufacturing a observé les résultats suivants :

Tableau 5 : Indicateurs de performance après l’audit

| Indicateur | Valeur après audit | Changement |

|---|---|---|

| Coût logistique total | 2 200 000 € | -12% |

| Taux de service client | 97% | +3% |

| Niveau de stock moyen | 936 000 € | -22% |

| Taux de rupture de stock | 11% | -4% |

Conclusion

L’audit logistique mené chez ABC Manufacturing a permis d’identifier des inefficacités clés et de mettre en œuvre des solutions efficaces pour améliorer la performance logistique. Les résultats obtenus montrent l’importance d’un audit logistique bien structuré et l’impact positif qu’il peut avoir sur les opérations d’une entreprise. En suivant les étapes décrites et en utilisant des modèles de mise en œuvre et de suivi appropriés, d’autres entreprises peuvent également bénéficier de cette approche pour optimiser leur chaîne d’approvisionnement.

Audit logistique : Étude de cas 2 chez ABC Manufacturing

Liste de contrôle (Checklist)

| Critère | Description | Oui/Non/NA | Remarques |

|---|---|---|---|

| Gestion des stocks | Les niveaux de stock sont-ils optimisés ? | Non | Niveaux de stock excessifs |

| Planification des transports | Les routes de transport sont-elles efficaces ? | Non | Routes inefficaces |

| Utilisation de l’entrepôt | L’espace d’entrepôt est-il utilisé efficacement ? | Non | Taux d’occupation variable |

| Qualité du service client | Les retours clients sont-ils gérés efficacement ? | Non | Taux de retour élevé |

Évaluation des risques

| Zone auditée | Risque identifié | Probabilité | Impact | Score de risque (Probabilité * Impact) | Mesures correctives |

|---|---|---|---|---|---|

| Gestion des stocks | Surstocks entraînant des coûts supplémentaires | 4 | 5 | 20 | Mise en place du just-in-time |

| Planification des transports | Coûts de transport élevés | 3 | 4 | 12 | Optimisation des routes |

| Utilisation de l’entrepôt | Espace sous-utilisé entraînant des inefficacités | 4 | 3 | 12 | Réorganisation de l’espace |

| Service client | Taux de retour élevé impactant la satisfaction | 2 | 4 | 8 | Amélioration des contrôles qualité |

Conformité

| Norme/Regulation | Conformité (Oui/Non) | Commentaires |

|---|---|---|

| ISO 9001 | Non | Non-conformité dans la gestion de la qualité |

| Régulations locales de transport | Non | Routes inefficaces |

Actions correctives

| Problème identifié | Action corrective recommandée | Responsable de l’action | Date d’échéance | Statut |

|---|---|---|---|---|

| Surstocks | Mise en place du just-in-time | Responsable des stocks | 3 mois | En cours |

| Coûts de transport élevés | Optimisation des routes | Directeur logistique | 6 mois | En cours |

| Espace sous-utilisé | Réorganisation de l’espace d’entrepôt | Responsable d’entrepôt | 4 mois | En cours |

| Taux de retour élevé | Amélioration des contrôles qualité | Responsable qualité | 2 mois | En cours |

Suivi et révisions

| Date de révision | Commentaires de suivi | Statut de l’action |

|---|---|---|

| 01/02/2024 | Progression dans la mise en place du just-in-time | En cours |

| 15/03/2024 | Optimisation des routes en cours | En cours |

| 01/04/2024 | Réorganisation de l’espace en phase finale | En cours |

| 15/05/2024 | Contrôles qualité en cours | En cours |

Conclusion

L’audit logistique est un outil puissant pour améliorer l’efficacité de la chaîne d’approvisionnement et réduire les coûts. En suivant les étapes décrites dans ce guide et en utilisant les modèles fournis, les entreprises peuvent mettre en œuvre un audit logistique efficace et en assurer le suivi pour obtenir des résultats durables.

L’importance d’un audit logistique bien mené ne peut être sous-estimée. Il s’agit d’une démarche proactive qui permet non seulement de résoudre les problèmes existants mais aussi de prévenir les futurs dysfonctionnements. En investissant dans un audit logistique, les entreprises se positionnent pour mieux répondre aux défis de demain et pour exploiter pleinement leur potentiel de croissance.

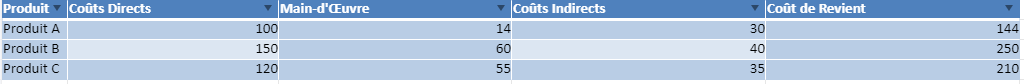

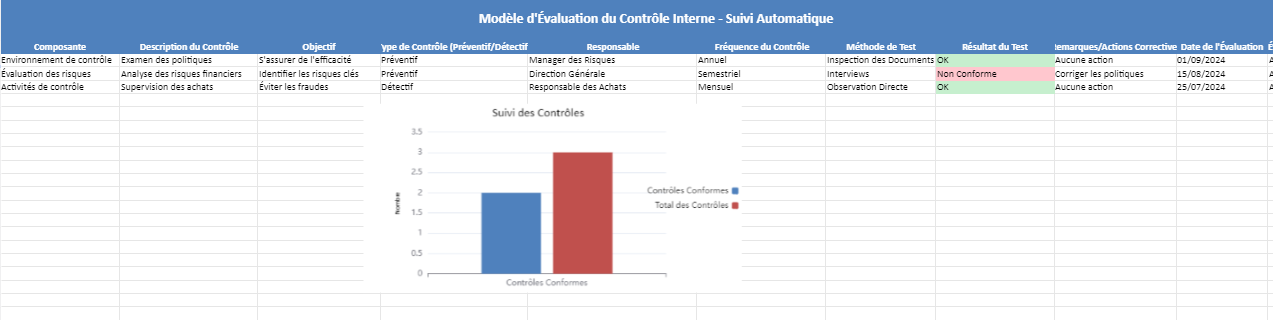

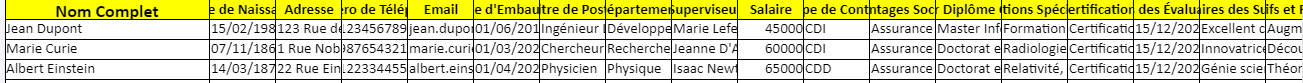

💡 Application et démonstration à l’aide de Excel

Pour créer un modèle Excel pour un audit logistique, vous pouvez suivre ces étapes pour structurer et organiser les informations de manière claire et concise. Voici les éléments que vous pouvez inclure dans ce modèle :

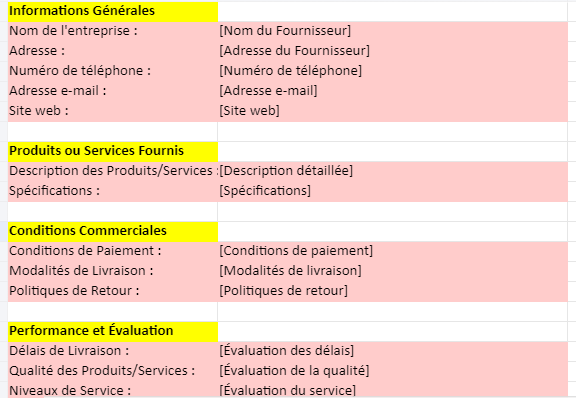

Informations de base

- Date de l’audit

- Nom de l’auditeur

- Lieu de l’audit

- Département ou zone auditée

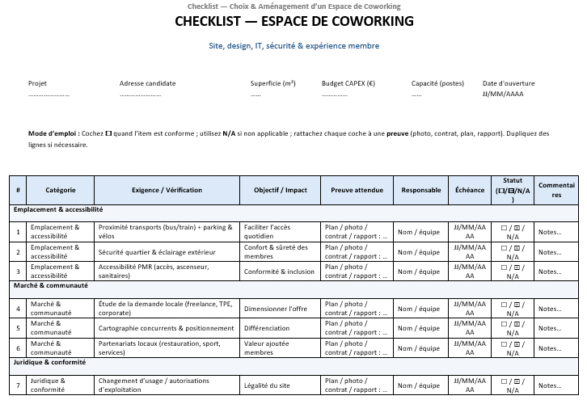

Liste de contrôle (Checklist)

- Critères

- Description

- Oui/Non/NA

- Remarques

Évaluation des risques

- Zone auditée

- Risque identifié

- Probabilité

- Impact

- Score de risque (Probabilité * Impact)

- Mesures correctives

Conformité

- Norme/Regulation

- Conformité (Oui/Non)

- Commentaires

Actions correctives

- Problème identifié

- Action corrective recommandée

- Responsable de l’action

- Date d’échéance

- Statut

Suivi et révisions

- Date de révision

- Commentaires de suivi

- Statut de l’action

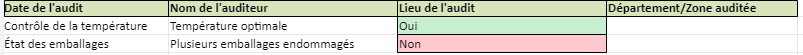

Feuille 1: Informations de base

| Date de l’audit | Nom de l’auditeur | Lieu de l’audit | Département/Zone auditée |

|---|---|---|---|

Feuille 2: Liste de contrôle

| Critère | Description | Oui/Non/NA | Remarques |

|---|---|---|---|

| Critère 1 | Description du critère 1 | ||

| Critère 2 | Description du critère 2 | ||

| … | … | … | … |

Feuille 3: Évaluation des risques

| Zone auditée | Risque identifié | Probabilité | Impact | Score de risque | Mesures correctives |

|---|---|---|---|---|---|

| Zone 1 | Risque 1 | ||||

| Zone 2 | Risque 2 | ||||

| … | … | … | … | … | … |

Feuille 4: Conformité

| Norme/Régulation | Conformité (Oui/Non) | Commentaires |

|---|---|---|

| Norme 1 | ||

| Norme 2 | ||

| … | … | … |

Feuille 5: Actions correctives

| Problème identifié | Action corrective recommandée | Responsable de l’action | Date d’échéance | Statut |

|---|---|---|---|---|

| Problème 1 | Action 1 | |||

| Problème 2 | Action 2 | |||

| … | … | … | … | … |

Feuille 6: Suivi et révisions

| Date de révision | Commentaires de suivi | Statut de l’action |

|---|---|---|

Pour remplir le modèle Excel avec des données et expliquer comment le réutiliser, voici un exemple de chaque feuille avec des données fictives.

Feuille 1: Informations de base

| Date de l’audit | Nom de l’auditeur | Lieu de l’audit | Département/Zone auditée |

|---|---|---|---|

| 2024-06-10 | Jean Dupont | Entrepôt 1 | Réception des marchandises |

Feuille 2: Liste de contrôle

| Critère | Description | Oui/Non/NA | Remarques |

|---|---|---|---|

| Critère 1 | Contrôle de la température | Oui | Température optimale |

| Critère 2 | État des emballages | Non | Plusieurs emballages endommagés |

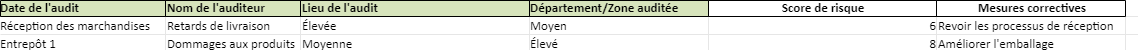

Feuille 3: Évaluation des risques

| Zone auditée | Risque identifié | Probabilité | Impact | Score de risque | Mesures correctives |

|---|---|---|---|---|---|

| Réception des marchandises | Retards de livraison | Élevée | Moyen | 6 | Revoir les processus de réception |

| Entrepôt 1 | Dommages aux produits | Moyenne | Élevé | 8 | Améliorer l’emballage |

Feuille 4: Conformité

| Norme/Régulation | Conformité (Oui/Non) | Commentaires |

|---|---|---|

| Norme de sécurité 1 | Oui | Conformité aux règles de sécurité |

| Norme de stockage | Non | Température non conforme par moments |

Feuille 5: Actions correctives

| Problème identifié | Action corrective recommandée | Responsable de l’action | Date d’échéance | Statut |

|---|---|---|---|---|

| Dommages aux produits | Améliorer l’emballage | Responsable Logistique | 2024-07-01 | En cours |

| Retards de livraison | Optimiser les processus | Responsable Réception | 2024-06-20 | Non commencé |

Feuille 6: Suivi et révisions

| Date de révision | Commentaires de suivi | Statut de l’action |

|---|---|---|

| 2024-06-15 | Suivi en cours sur les retards | En cours |

| 2024-06-25 | Vérification des emballages | Non commencé |

Comment réutiliser ce modèle :

- Ouverture et préparation du modèle : Ouvrez le fichier Excel téléchargé. Commencez par remplir les informations de base dans la première feuille.

- Liste de contrôle : Complétez la feuille « Liste de contrôle » en évaluant chaque critère et en notant si les critères sont satisfaits (Oui), non satisfaits (Non) ou non applicables (NA). Ajoutez des remarques si nécessaire.

- Évaluation des risques : Identifiez les risques dans chaque zone auditée. Évaluez la probabilité et l’impact de chaque risque, puis calculez le score de risque. Proposez des mesures correctives pour chaque risque identifié.

- Conformité : Vérifiez la conformité avec les normes et régulations pertinentes. Notez les résultats et ajoutez des commentaires pour les non-conformités.

- Actions correctives : Pour chaque problème identifié, proposez des actions correctives. Assignez une personne responsable, définissez une date d’échéance et suivez le statut des actions.

- Suivi et révisions : Utilisez cette feuille pour enregistrer les dates de révision, les commentaires de suivi et le statut des actions correctives.

- Mise à jour régulière : Mettez à jour le modèle régulièrement pour refléter les progrès et les changements dans les actions correctives et les évaluations des risques.

Ce modèle vous permettra de structurer vos audits logistiques de manière cohérente et de suivre les actions correctives efficacement.

Checklist

Evaluation des risques