Analyse des Risques dans le Processus de Management de la Qualité : Template Excel

Recommandés

L’analyse des risques est une composante cruciale du management de la qualité. Elle permet d’identifier, d’évaluer et de prioriser les risques susceptibles d’affecter la qualité des produits ou des services. Ce processus est essentiel pour garantir la conformité aux normes de qualité, minimiser les défaillances et améliorer continuellement les processus. Cet article explore en détail l’analyse des risques dans le cadre du management de la qualité, en mettant en lumière ses étapes clés, ses méthodologies et ses bénéfices.

1. Définition de l’Analyse des Risques

L’analyse des risques est le processus d’identification, d’évaluation et de gestion des risques potentiels qui pourraient compromettre la qualité d’un produit ou d’un service. Dans le contexte du management de la qualité, il s’agit de prévenir les défauts, de garantir la satisfaction du client et de respecter les normes et réglementations en vigueur.

2. Étapes de l’Analyse des Risques

2.1 Identification des Risques

La première étape consiste à identifier tous les risques potentiels. Cela peut inclure des risques techniques, opérationnels, humains, financiers, et environnementaux. Les techniques couramment utilisées pour cette étape sont :

- Brainstorming : Réunions d’équipes pour identifier les risques potentiels.

- Analyse SWOT : Évaluation des forces, faiblesses, opportunités et menaces.

- Check-lists : Utilisation de listes prédéfinies pour vérifier les risques courants.

2.2 Évaluation des Risques

Une fois les risques identifiés, ils doivent être évalués pour déterminer leur probabilité et leur impact. Les méthodes d’évaluation incluent :

- Matrice de Risques : Une grille qui classe les risques selon leur probabilité et leur impact.

- Analyse Quantitative : Utilisation de données chiffrées pour évaluer les risques (ex. : probabilités statistiques, coûts potentiels).

- Analyse Qualitative : Évaluation subjective basée sur l’expérience et le jugement.

2.3 Priorisation des Risques

Après l’évaluation, les risques doivent être priorisés. Les risques avec un impact élevé et une probabilité élevée sont généralement traités en priorité. La priorisation aide à concentrer les ressources sur les risques les plus critiques.

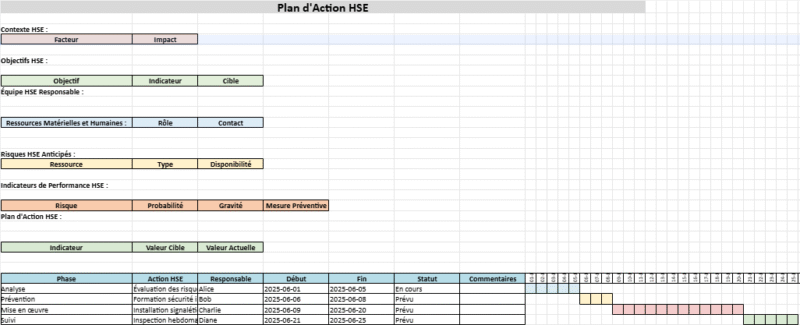

2.4 Plan d’Action

Pour chaque risque prioritaire, un plan d’action doit être élaboré. Ce plan peut inclure des actions préventives (pour éviter que le risque ne se matérialise), des actions correctives (pour corriger les conséquences si le risque se réalise) et des actions d’atténuation (pour réduire l’impact du risque).

2.5 Surveillance et Réévaluation

L’analyse des risques n’est pas un processus ponctuel. Il est essentiel de surveiller en continu les risques identifiés, d’évaluer l’efficacité des actions mises en place et de réévaluer les risques périodiquement.

3. Méthodologies d’Analyse des Risques

Il existe plusieurs méthodologies pour mener une analyse des risques dans le management de la qualité :

- FMEA (Failure Mode and Effects Analysis) : Identifie les modes de défaillance potentiels, leurs causes et leurs effets.

- HACCP (Hazard Analysis and Critical Control Points) : Principalement utilisé dans l’industrie alimentaire, il identifie les points critiques où des risques pour la sécurité alimentaire peuvent survenir.

- ISO 31000 : Une norme internationale pour la gestion des risques qui fournit des lignes directrices générales applicables à tout type d’organisation.

4. Bénéfices de l’Analyse des Risques

L’intégration de l’analyse des risques dans le processus de management de la qualité offre de nombreux avantages :

- Amélioration de la Qualité : Réduction des défauts et des non-conformités.

- Satisfaction Client : Garantie de produits ou services conformes aux attentes et exigences des clients.

- Conformité Réglementaire : Respect des normes et réglementations, évitant ainsi les sanctions et pénalités.

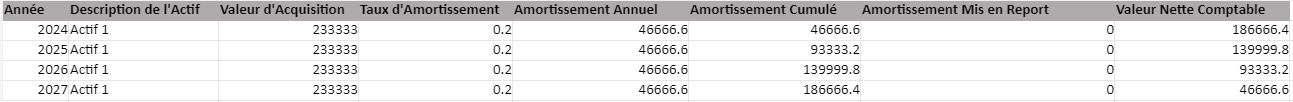

- Réduction des Coûts : Moins de coûts liés aux défauts, aux retours produits et aux rappels.

- Amélioration Continue : Identification des opportunités d’amélioration et optimisation des processus.

Modèle d’Analyse des Risques dans le Processus de Management de la Qualité

Pour illustrer un modèle d’analyse des risques dans le processus de management de la qualité, nous allons présenter un exemple détaillé étape par étape. Ce modèle peut être adapté et appliqué à diverses industries et secteurs.

1. Contexte et Objectifs

Objectif : Identifier, évaluer et gérer les risques qui pourraient affecter la qualité des produits ou services.

Contexte : Une entreprise manufacturière cherchant à améliorer la qualité de ses produits et à réduire les défauts de production.

2. Identification des Risques

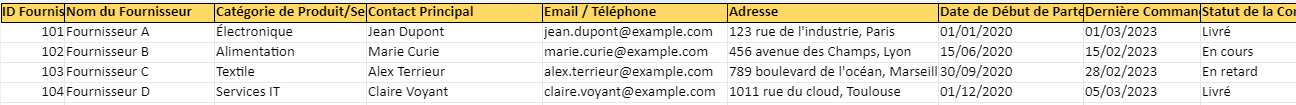

Méthode utilisée : Brainstorming, check-lists, analyse SWOT.

Risques Identifiés :

- Défauts des matières premières.

- Défaillances des machines.

- Erreurs humaines lors de l’assemblage.

- Problèmes de stockage.

- Non-conformité aux réglementations.

3. Évaluation des Risques

Matrice de Risques :

| Risque | Probabilité | Impact | Niveau de Risque |

|---|---|---|---|

| Défauts des matières premières | Élevée | Élevé | Critique |

| Défaillances des machines | Moyenne | Élevé | Important |

| Erreurs humaines | Moyenne | Moyenne | Modéré |

| Problèmes de stockage | Faible | Moyen | Mineur |

| Non-conformité aux réglementations | Faible | Élevé | Modéré |

4. Priorisation des Risques

Les risques sont priorisés en fonction de leur niveau de risque :

- Défauts des matières premières (Critique).

- Défaillances des machines (Important).

- Non-conformité aux réglementations (Modéré).

- Erreurs humaines (Modéré).

- Problèmes de stockage (Mineur).

5. Plan d’Action

Pour chaque risque prioritaire, un plan d’action est élaboré :

Risque : Défauts des matières premières

- Action Préventive : Sélection rigoureuse des fournisseurs, mise en place de contrôles qualité rigoureux des matières premières à la réception.

- Action Corrective : Renégociation des contrats avec les fournisseurs, amélioration des processus de contrôle qualité.

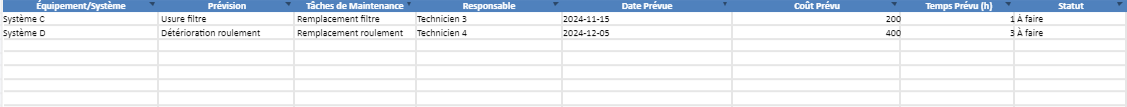

Risque : Défaillances des machines

- Action Préventive : Plan de maintenance préventive, formation du personnel à l’utilisation et à l’entretien des machines.

- Action Corrective : Réparations rapides, mise en place de procédures d’urgence pour minimiser les arrêts de production.

Risque : Non-conformité aux réglementations

- Action Préventive : Veille réglementaire, formation continue du personnel sur les nouvelles réglementations.

- Action Corrective : Mise en conformité rapide, audit interne régulier.

6. Surveillance et Réévaluation

Surveillance Continue :

- Mise en place d’indicateurs de performance pour chaque risque.

- Revue trimestrielle des risques et des actions mises en place.

Réévaluation :

- Réévaluation annuelle de tous les risques identifiés.

- Ajustement des priorités et des plans d’action en fonction des résultats et des changements dans l’environnement de l’entreprise.

7. Conclusion

L’analyse des risques dans le processus de management de la qualité est une démarche structurée qui permet d’identifier, d’évaluer et de gérer les risques de manière proactive. En suivant ce modèle, les entreprises peuvent améliorer la qualité de leurs produits et services, garantir la satisfaction des clients et se conformer aux exigences réglementaires, tout en réduisant les coûts liés aux défauts et aux non-conformités.

Ce modèle peut être adapté et personnalisé en fonction des spécificités de chaque entreprise et secteur, en tenant compte des particularités des processus, des produits et des environnements de travail.