Indicateurs de la maintenance : comment choisir le bon KPI ?

Recommandés

Cet article explore les indicateurs de la maintenance et comment les définir.

Introduction

La maintenance joue un rôle fondamental dans la préservation des actifs et la maximisation de la durée de vie des équipements industriels. Pour mesurer et améliorer l’efficacité des opérations de maintenance, il est essentiel de choisir les indicateurs de performance clés (KPI) appropriés. Dans cet article, nous explorerons l’importance des indicateurs de la maintenance et fournirons des conseils pratiques sur la sélection des KPI adaptés à vos besoins.

L’Importance des indicateurs de la maintenance

Les KPI en maintenance offrent une vue précise de la performance opérationnelle, permettant aux responsables de prendre des décisions éclairées et d’optimiser les ressources. En choisissant les bons indicateurs, une organisation peut :

- Anticiper les pannes : Les KPI aident à identifier les tendances de défaillance, permettant ainsi une intervention proactive avant qu’une panne majeure ne se produise.

- Optimiser les coûts : En surveillant les KPI liés aux coûts de maintenance, les entreprises peuvent ajuster leurs budgets et optimiser l’allocation des ressources.

- Améliorer la productivité : Des KPI bien choisis permettent de minimiser les temps d’arrêt non planifiés, maximisant ainsi la disponibilité des équipements.

- Évaluer l’efficacité des équipes : Les KPI mesurent la performance des équipes de maintenance, identifiant les domaines nécessitant une formation ou une amélioration des processus.

Comment choisir les bons KPI en maintenance ?

1. Alignement avec les objectifs stratégiques :

Les KPI de maintenance doivent être alignés avec les objectifs stratégiques de l’entreprise. Si l’objectif est de réduire les coûts, des KPI tels que le coût moyen de la maintenance par équipement peuvent être pertinents.

2. Pertinence opérationnelle :

Les KPI choisis doivent être pertinents pour les opérations spécifiques de votre organisation. Considérez les caractéristiques uniques de vos équipements et processus pour déterminer quels indicateurs sont les plus significatifs.

3. Fréquence de mesure :

Certains KPI nécessitent une surveillance en temps réel, tandis que d’autres peuvent être mesurés de manière périodique. Choisissez des indicateurs adaptés à la fréquence de mesure que vos opérations peuvent soutenir.

4. Utilisation de la technologie :

L’intégration de la technologie, telle que des capteurs IoT, peut améliorer la collecte de données pour des KPI spécifiques, offrant ainsi une vision plus précise de la performance des équipements.

5. Sensibilisation aux risques :

Identifiez les risques potentiels et choisissez des KPI qui permettent une évaluation constante de ces risques. Cela peut inclure des KPI liés à la sécurité des équipements.

6. Engagement des équipes de maintenance :

Impliquez les équipes de maintenance dans le processus de sélection des KPI. Leur expertise peut fournir des perspectives précieuses sur les aspects les plus critiques à surveiller.

Définition des KPI (Key Performance Indicators) :

Les KPI, ou Indicateurs Clés de Performance, sont des mesures quantifiables utilisées pour évaluer le succès d’une organisation, d’un projet ou d’une activité par rapport à ses objectifs. Ils fournissent des informations précieuses sur la performance globale, permettant aux responsables de prendre des décisions éclairées pour atteindre les résultats souhaités.

Les KPI varient en fonction du contexte et des objectifs spécifiques de chaque entreprise. Ils peuvent couvrir des domaines tels que la productivité, la qualité, la rentabilité, la satisfaction client, etc.

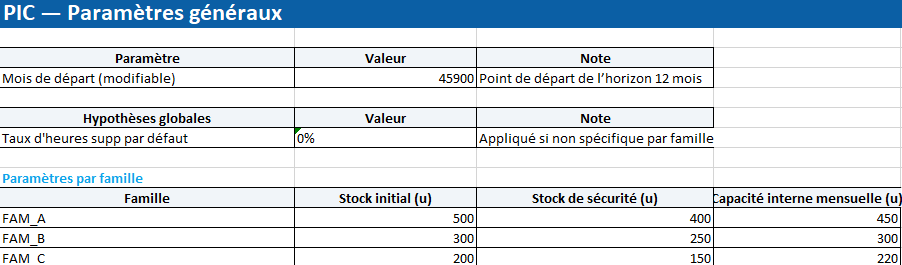

Exemple de Tableau de KPI :

| KPI | Définition | Formule/Mode de Calcul | Objectif |

|---|---|---|---|

| Taux de Disponibilité | Pourcentage de temps que l’équipement est opérationnel | (Temps de fonctionnement / Temps total) x 100 | > 95% |

| Coût de Maintenance par Équipement | Coût total de la maintenance divisé par le nombre d’équipements | Coût Total de Maintenance / Nombre d’Équipements | < $500 par équipement |

| Délai de Réparation Moyen | Temps moyen nécessaire pour réparer une défaillance | Temps Total de Réparation / Nombre Total de Défaillances | < 4 heures |

| Indice de Satisfaction Client | Mesure de la satisfaction des clients par rapport aux services de maintenance | Nombre de retours positifs / Nombre total de retours | > 90% |

| Taux de Réussite des Projets | Pourcentage de projets de maintenance achevés avec succès | (Nombre de projets réussis / Nombre total de projets) x 100 | > 85% |

| Coût de Maintenance Préventive | Coût total des activités de maintenance préventive | Coût Total de Maintenance Préventive | < 20% du coût total de maintenance |

| Efficacité Énergétique | Mesure de l’efficacité énergétique des équipements | (Production / Consommation d’Énergie) x 100 | > 90% |

Ces exemples de KPI sont spécifiques à la gestion de la maintenance. Cependant, chaque organisation devrait adapter ses KPI en fonction de ses objectifs stratégiques et des aspects les plus critiques de ses opérations.

L’Importance des indicateurs de maintenance dans un contrat externalisé

Dans le cadre d’un contrat de maintenance externalisée, les indicateurs jouent un rôle crucial en mesurant et optimisant la performance opérationnelle. Ces indicateurs, intégrés dans le contrat, guident la gestion des équipements externalisés de manière transparente. Leur suivi constant assure une performance optimale, minimise les temps d’arrêt, et garantit une relation de maintenance externalisée fructueuse. Les indicateurs deviennent ainsi des boussoles essentielles pour aligner les objectifs opérationnels avec les attentes contractuelles, créant une feuille de route transparente pour la réussite du contrat.

Étude de Cas : optimisation de la gestion de la maintenance dans une usine de production

Contexte :

Une usine de production de biens manufacturés faisait face à des défis croissants en matière de coûts de maintenance, de temps d’arrêt non planifié, et de satisfaction client. La direction initie l’optimisation maintenance via mise en place KPI pertinents pour améliorer performances opérationnelles et maximiser l’efficacité des activités.

Objectifs :

- Réduire les coûts de maintenance.

- Minimiser les temps d’arrêt non planifiés.

- Améliorer la satisfaction client en garantissant une production stable.

Étapes de la solution : identification des KPI pertinents :

- Taux de disponibilité.

- Coût de maintenance par équipement.

- Délai de réparation moyen.

- Indice de satisfaction client.

- Efficacité énergétique.

Collecte de données :

- Mise en place de systèmes de suivi automatisés pour recueillir des données en temps réel.

- Intégration des retours clients dans le processus de collecte d’informations.

Analyse initiale :

- Évaluation de la performance actuelle en se basant sur les KPI sélectionnés.

- Identification des zones de faiblesse, notamment des coûts de maintenance élevés et des temps d’arrêt non planifiés.

Plan d’action :

- Mise en place d’une équipe de maintenance préventive pour réduire les temps d’arrêt.

- Formation du personnel sur les meilleures pratiques de maintenance.

- Mise en œuvre de procédures d’entretien prédictif basées sur l’analyse des données.

Suivi continu :

- Surveillance régulière des KPI pour évaluer l’impact des changements.

- Ajustements en temps réel des stratégies de maintenance en fonction des données collectées.

Résultats :

Après la mise en œuvre des changements, l’usine a enregistré des améliorations significatives :

- Le Taux de Disponibilité est passé de 92% à 98%.

- Le Coût de Maintenance par Équipement a diminué de 25%.

- Le Délai de Réparation Moyen a été réduit de 30%.

- L’Indice de Satisfaction Client a augmenté de 15 points.

- L’Efficacité Énergétique a atteint un niveau constant de 92%.

L’étude de cas démontre comment l’identification judicieuse et la mise en œuvre de KPI pertinents peuvent transformer la gestion de la maintenance, conduisant à une amélioration significative de la performance opérationnelle et de la satisfaction client. La flexibilité dans l’adaptation des stratégies en fonction des indicateurs clés contribue à une gestion proactive et efficace des équipements industriels.

Conclusion

- Le choix des indicateurs de maintenance est une décision stratégique majeure.

- Il influence directement la performance opérationnelle et la rentabilité de l’organisation.

- Il est essentiel de comprendre les objectifs spécifiques de l’entreprise.

- L’évaluation de la pertinence opérationnelle des indicateurs est nécessaire.

- L’implication des équipes concernées dans le processus de sélection est recommandée.

- Une bonne sélection de KPI permet de répondre efficacement aux besoins de l’entreprise.

- Des indicateurs de maintenance pertinents améliorent la fiabilité des équipements.

- Ils contribuent aussi à accroître l’efficacité globale des opérations.