Gestion de Stock des Produits Semi-Finis : Modèle Excel Automatisé

Recommandés

Les produits semi-finis sont des biens qui ont subi une ou plusieurs étapes de transformation, mais qui ne sont pas encore prêts à être vendus ou utilisés comme produits finis. Leur gestion est essentielle pour garantir la fluidité des opérations dans une chaîne de production.

1. Qu’est-ce que les Produits Semi-Finis ?

Les produits semi-finis se situent à une étape intermédiaire de fabrication. Ils peuvent être :

- Réintégrés dans la chaîne de production pour d’autres transformations.

- Stockés en attente d’assemblage ou de finition.

Exemples :

- Industrie automobile : Châssis d’un véhicule sans moteur.

- Industrie textile : Tissu teint, mais non coupé ou cousu.

- Industrie alimentaire : Pâte à pizza non cuite.

2. Pourquoi une Gestion Efficace est Essentielle ?

Une gestion optimisée des produits semi-finis permet de :

- Assurer la continuité de la production : Disponibilité des composants pour les étapes ultérieures.

- Réduire les pertes : Minimiser le risque de détérioration ou d’obsolescence.

- Optimiser les coûts : Réduire les coûts liés au surstockage ou aux retards.

- Améliorer la traçabilité : Identifier précisément les étapes atteintes pour chaque produit.

3. Étapes Clés pour Gérer les Produits Semi-Finis

3.1. Suivi des Niveaux de Stock

- Identifiez les niveaux minimum et maximum nécessaires pour éviter les pénuries ou les excédents.

- Mettez en place des seuils d’alerte pour déclencher la production des semi-finis.

3.2. Mise en Place de Systèmes de Traçabilité

- Utilisez des codes-barres, des étiquettes RFID ou des numéros de lot.

- Assurez une traçabilité complète pour chaque lot de semi-finis, y compris les étapes de production déjà effectuées.

3.3. Coordination avec la Production

- Flux Tiré (Juste-à-temps) : Produisez les semi-finis uniquement lorsque les étapes suivantes en ont besoin.

- Flux Poussé : Constituez un stock tampon pour anticiper les besoins.

3.4. Contrôle de Qualité

- Effectuez des contrôles à chaque étape pour éviter que des semi-finis défectueux n’atteignent les étapes finales.

- Stockez séparément les semi-finis conformes et non conformes.

4. Méthodes de Gestion des Produits Semi-Finis

4.1. Utilisation d’un Système ERP

- Intégrez les produits semi-finis dans votre système ERP pour un suivi automatisé.

- Planifiez les étapes de production et synchronisez-les avec les besoins des produits finis.

4.2. Gestion des Flux (Lean Manufacturing)

- Kanban : Utilisez des cartes ou un tableau visuel pour signaler les besoins en semi-finis.

- Optimisation des flux : Identifiez et éliminez les goulets d’étranglement.

4.3. Classement ABC

Classez les semi-finis selon leur importance et leur rotation :

- A : Semi-finis critiques, avec une rotation rapide.

- B : Rotation moyenne, impact modéré.

- C : Semi-finis moins critiques, faible rotation.

5. Bonnes Pratiques pour Optimiser la Gestion

Automatisation du Suivi :

- Utilisez des outils numériques pour suivre les niveaux de stock en temps réel.

Standardisation des Processus :

- Documentez clairement les étapes de fabrication pour chaque type de semi-fini.

Gestion Physique Optimisée :

- Stockez les produits semi-finis près des postes de travail pour faciliter leur utilisation.

Formation des Équipes :

- Assurez que tous les opérateurs comprennent les procédures liées à la gestion des semi-finis.

Analyse et Réduction des Gaspillages :

- Identifiez les sources de gaspillage (temps d’attente, excès de production) et mettez en place des solutions correctives.

6. Indicateurs Clés de Performance (KPI) pour les Produits Semi-Finis

- Taux de Rotation des Semi-Finis : Fréquence à laquelle les semi-finis sont utilisés dans la production.

- Temps de Cycle : Durée moyenne pour transformer un semi-fini en produit fini.

- Niveau de Stock Tampon : Quantité moyenne stockée pour éviter les interruptions.

7. Défis de Gestion et Solutions

| Défis | Solutions |

|---|---|

| Surstockage | Mettez en place des seuils maximum et ajustez les cadences de production. |

| Traçabilité incomplète | Utilisez des systèmes d’identification automatisés (codes-barres, RFID). |

| Gaspillage ou obsolescence | Suivez les cycles de production pour éviter la stagnation des semi-finis. |

| Problèmes de qualité | Introduisez des points de contrôle à chaque étape de transformation. |

Étude de Cas : Gestion des Stocks de Produits Semi-Finis dans une Usine de Meubles

Contexte de l’Entreprise

Nom : Meubles Modernes S.A.

Secteur : Fabrication de meubles en bois.

Capacité de production : 500 unités de meubles par semaine.

Produits semi-finis : Châssis en bois, panneaux assemblés, cadres peints.

L’entreprise fabrique des meubles personnalisés, nécessitant plusieurs étapes de production avant d’obtenir le produit fini. Les produits semi-finis constituent une part importante de la chaîne de production.

Problème Identifié

- Fluctuations de la demande : Pendant les périodes de pointe (comme avant les fêtes), les retards dans la production des produits semi-finis entraînent des délais pour les produits finis.

- Surstockage inutile : Certains produits semi-finis, comme les cadres peints, s’accumulent, bloquant l’espace de stockage et augmentant les coûts.

- Traçabilité insuffisante : Difficulté à suivre les étapes de production, entraînant des erreurs et des pertes potentielles.

Objectifs de l’Étude

- Optimiser les niveaux de stock pour éviter les ruptures et le surstockage.

- Améliorer la traçabilité et la rotation des produits semi-finis.

- Réduire les coûts de stockage tout en maintenant la production continue.

Analyse des Données

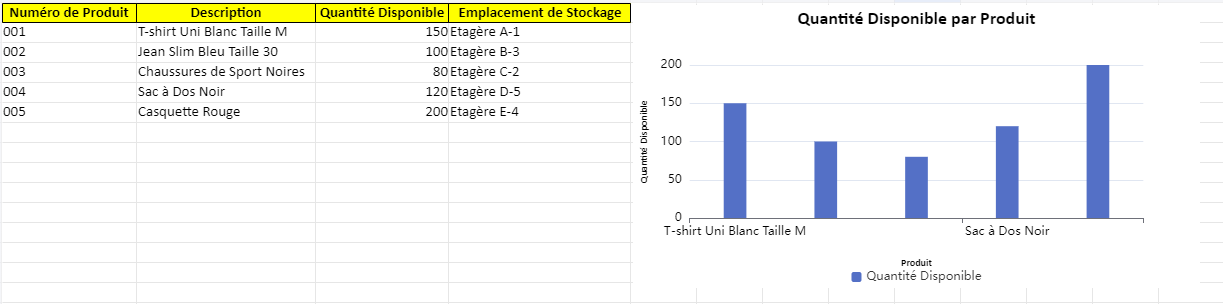

1. Niveau Actuel de Stock

| Produit Semi-Fini | Stock Initial (unités) | Consommation Hebdomadaire | Stock Actuel | Observations |

|---|---|---|---|---|

| Châssis en bois | 200 | 150 | 180 | Niveau proche du seuil |

| Panneaux assemblés | 300 | 200 | 350 | Risque de surstock |

| Cadres peints | 100 | 50 | 120 | Stock élevé, faible rotation |

2. Traçabilité et Flux

- Problème : Les produits semi-finis ne sont pas correctement suivis entre les étapes de production. Cela entraîne :

- Un gaspillage de temps pour retrouver les articles.

- Des erreurs dans l’ordre des étapes de production.

Plan d’Action

1. Mise en Place d’un Stock de Sécurité

- Châssis en bois :

- Panneaux assemblés : Ajuster le stock maximum pour éviter le surstock.

- Cadres peints : Réduire la production pour adapter la rotation à la demande.

2. Automatisation avec un ERP

- Intégration d’un système de gestion des stocks pour suivre en temps réel les niveaux et les flux.

- Génération d’alertes lorsque les stocks atteignent les seuils critiques.

3. Révision des Processus de Production

- Introduire des contrôles à chaque étape pour limiter les erreurs.

- Mise en place d’un système Kanban pour synchroniser les flux entre les postes.

Résultats Attendues

- Réduction des Coûts :

- Diminution des coûts de stockage en réduisant les excédents.

- Optimisation des stocks en fonction des besoins réels.

- Amélioration de la Production :

- Suppression des retards grâce à une meilleure gestion des flux.

- Accélération du passage des produits semi-finis aux étapes suivantes.

- Satisfaction Client :

- Livraison plus rapide des commandes grâce à une chaîne de production optimisée.

- Réduction des erreurs dans les produits personnalisés.

Recommandations

- Mettre en place des tableaux de bord :

- Suivi hebdomadaire des niveaux de stock.

- Analyse de la rotation des produits semi-finis.

- Former le Personnel :

- Sensibiliser les équipes aux nouvelles procédures et outils.

- Introduire des formations sur les principes Lean pour réduire les gaspillages.

- Évaluer les Résultats :

- Mesurer les améliorations grâce à des indicateurs de performance :

- Taux de rotation des stocks.

- Temps moyen entre deux étapes de production.

- Coût total de stockage.

- Mesurer les améliorations grâce à des indicateurs de performance :