Comment réduire le coût de maintenance ?

Recommandés

Réduire le coût de maintenance des équipements est un objectif clé pour les entreprises cherchant à optimiser leurs ressources tout en maintenant un haut niveau de performance. Voici des stratégies efficaces pour réduire ces coûts, tout en garantissant une maintenance de qualité :

1. Adopter une approche de maintenance préventive

- Maintenance proactive : Passer d’une maintenance corrective (réparer après panne) à une maintenance préventive permet d’éviter les pannes coûteuses. En identifiant et en corrigeant les problèmes avant qu’ils ne provoquent des défaillances majeures, vous limitez les interruptions et les réparations coûteuses.

- Optimisation des calendriers de maintenance : Planifiez des interventions à intervalles réguliers pour les équipements critiques, ce qui permet d’éviter les réparations d’urgence souvent plus coûteuses.

Exemple :

En mettant en place un programme de maintenance préventive mensuelle sur des machines de production, une entreprise peut réduire les coûts liés aux pannes soudaines et aux arrêts de production non planifiés.

2. Miser sur la maintenance prédictive

- Technologies de surveillance en temps réel : La maintenance prédictive repose sur l’utilisation de capteurs et de technologies IoT pour suivre l’état des machines en temps réel. Cela permet de détecter les signes de défaillance imminente et d’intervenir au bon moment, évitant ainsi les réparations majeures et les coûts liés aux pannes non anticipées.

- Réduire les coûts de main-d’œuvre : En évitant des interventions trop fréquentes ou non nécessaires, la maintenance prédictive permet de limiter les coûts de main-d’œuvre.

Exemple :

Dans une usine équipée de capteurs de vibration pour surveiller les moteurs, la maintenance prédictive peut prévenir les pannes en détectant des anomalies avant qu’elles ne se transforment en défaillances majeures, réduisant ainsi les coûts d’entretien.

3. Former les opérateurs à la maintenance de premier niveau

- Maintenance autonome : Former les opérateurs pour qu’ils puissent réaliser des tâches simples de maintenance (nettoyage, vérification des niveaux, lubrification) permet de réduire les besoins d’interventions coûteuses par des techniciens spécialisés.

- Réduction des coûts de main-d’œuvre : En déléguant les petites interventions aux opérateurs, vous libérez les techniciens pour des tâches plus complexes, tout en diminuant les coûts associés à des interventions inutiles.

Exemple :

Dans une ligne de production, les opérateurs peuvent être formés à vérifier et remplacer régulièrement les filtres des machines. Cela réduit les coûts liés à l’intervention de techniciens pour de petites tâches.

4. Optimiser la gestion des pièces de rechange

- Gérer les stocks de manière proactive : Conserver un inventaire optimal de pièces critiques peut réduire les temps d’arrêt et les coûts liés à des réparations d’urgence. L’achat de pièces de rechange en grande quantité peut aussi réduire les coûts unitaires.

- Éviter les surstocks et les ruptures de stock : Une gestion efficace des stocks de pièces de rechange permet d’éviter des dépenses excessives dues à l’achat en urgence ou au stockage de pièces inutilisées.

Exemple :

Une entreprise utilisant un système de gestion des stocks automatique peut prévoir quand des pièces de rechange seront nécessaires, ce qui réduit les coûts liés aux achats urgents ou aux délais prolongés dus à une rupture de stock.

5. Standardiser les équipements et les pièces

- Utiliser des équipements et des pièces standardisés : Lorsque cela est possible, utiliser des composants standardisés et interchangeables permet de simplifier la gestion des pièces de rechange et de réduire les coûts d’achat et de stockage.

- Réduction des coûts de formation : Avec des machines et pièces similaires, les techniciens n’ont besoin que d’une formation minimale supplémentaire pour travailler sur divers équipements, réduisant ainsi les coûts liés à la formation continue.

Exemple :

Si une entreprise remplace ses équipements par des modèles standardisés utilisant les mêmes pièces détachées (courroies, moteurs, etc.), elle réduit à la fois les coûts d’achat de pièces et les besoins de formation des techniciens.

6. Améliorer la formation des techniciens de maintenance

- Augmenter les compétences techniques : Former les techniciens pour qu’ils soient plus efficaces et polyvalents permet de réduire les erreurs de maintenance et d’accélérer les réparations, limitant ainsi les temps d’arrêt coûteux.

- Réduire la dépendance à des prestataires externes : Des techniciens mieux formés peuvent accomplir plus de tâches en interne, réduisant ainsi la nécessité de faire appel à des services de maintenance externes, souvent plus coûteux.

Exemple :

Une entreprise qui investit dans la formation des techniciens pour les rendre capables de diagnostiquer et de réparer plusieurs types de machines en interne réduit ses coûts de maintenance en évitant de recourir à des prestataires externes spécialisés.

7. Utiliser des outils de gestion de la maintenance assistée par ordinateur (GMAO)

- Optimiser les processus de maintenance : Un système GMAO permet de planifier les interventions, de suivre l’historique des pannes et d’analyser les performances des équipements. Cela permet de prioriser les interventions importantes et d’éviter des maintenances non nécessaires, réduisant ainsi les coûts globaux.

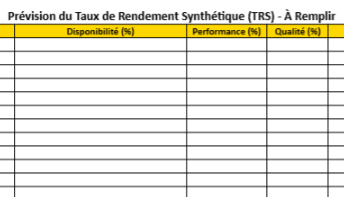

- Suivi des KPI : Suivre les indicateurs clés de performance (comme le MTBF, MTTR, taux de disponibilité) permet d’identifier les inefficacités et d’améliorer la maintenance en conséquence, réduisant ainsi les dépenses inutiles.

Exemple :

Une entreprise qui utilise un GMAO pour automatiser la planification des entretiens réduit ses coûts en évitant les interventions redondantes ou inutiles.

8. Externaliser certaines tâches de maintenance

- Recours à des prestataires spécialisés : Externaliser certaines tâches spécialisées (comme l’entretien des systèmes informatiques ou des équipements très techniques) peut être moins coûteux que de maintenir en interne des techniciens formés pour toutes les situations.

- Contrats de maintenance à coûts fixes : Souscrire à des contrats de maintenance préventive avec des prestataires externes permet de planifier les coûts de maintenance à l’avance et d’éviter les coûts imprévus.

Exemple :

Une entreprise qui externalise la maintenance de son parc de climatiseurs à une entreprise spécialisée peut économiser des coûts en n’ayant pas à former ses propres techniciens sur ce type d’équipement spécifique.

9. Améliorer la conception des équipements pour réduire la maintenance

- Faciliter l’accès aux composants : Lors de l’achat de nouveaux équipements, choisir des machines conçues pour faciliter l’accès aux composants critiques réduit le temps de réparation et, par conséquent, les coûts associés.

- Choisir des équipements fiables : Opter pour des machines plus fiables et à faible coût de maintenance initiale peut réduire les frais de maintenance à long terme.

Exemple :

Une entreprise agroalimentaire qui investit dans des machines dotées d’accès faciles pour les filtres et les pièces d’usure réduit le temps et les coûts de maintenance régulière.

10. Réduire la surcharge des machines

- Utiliser les machines à leur capacité optimale : Une utilisation excessive ou en surcharge des machines entraîne une usure prématurée, augmentant les besoins de maintenance et les coûts de réparation. En opérant les machines à leur niveau optimal, vous prolongez leur durée de vie et réduisez les coûts associés à des réparations fréquentes.

- Planification des charges : Évitez de pousser les machines au-delà de leur capacité, et alternez leur utilisation pour réduire l’usure excessive.

Exemple :

Dans une usine textile, en optimisant la charge de travail de chaque machine et en alternant leur utilisation, l’entreprise peut prolonger la durée de vie de chaque machine et ainsi réduire les coûts de maintenance.

Fiche Pratique : Réduire le Coût de Maintenance

1. Optimiser la Maintenance Préventive

- Objectif : Identifier et résoudre les problèmes avant qu’ils ne deviennent des pannes majeures.

- Actions :

- Planifiez des inspections régulières.

- Nettoyez et remplacez les pièces usées à intervalles réguliers.

- Utilisez un logiciel GMAO pour automatiser les plannings.

- Bénéfices : Moins de pannes coûteuses et moins d’arrêts imprévus.

2. Passer à la Maintenance Prédictive

- Objectif : Utiliser des données en temps réel pour détecter les signes avant-coureurs de défaillances.

- Actions :

- Installer des capteurs pour surveiller les vibrations, la température, etc.

- Analyser les données pour prévoir les pannes potentielles.

- Bénéfices : Interventions ciblées et réduction des maintenances inutiles.

3. Former les Opérateurs à la Maintenance de Base

- Objectif : Réduire la nécessité d’interventions par des techniciens spécialisés.

- Actions :

- Former les opérateurs à effectuer des tâches simples (nettoyage, lubrification).

- Créer des checklists pour les tâches de maintenance quotidienne.

- Bénéfices : Moins de coûts de main-d’œuvre et plus de réactivité sur le terrain.

4. Optimiser la Gestion des Pièces de Rechange

- Objectif : Éviter les coûts élevés liés aux achats urgents ou aux surstocks.

- Actions :

- Prévoir les besoins en pièces à l’avance grâce aux historiques de pannes.

- Automatiser les réapprovisionnements pour éviter les ruptures.

- Bénéfices : Moins d’arrêts pour manque de pièces et achats à moindre coût.

5. Utiliser des Équipements et Pièces Standardisés

- Objectif : Simplifier la gestion et réduire les coûts de formation et de stockage.

- Actions :

- Choisir des équipements qui utilisent des pièces standardisées.

- Réduire la diversité des équipements pour faciliter la gestion des pièces.

- Bénéfices : Moins de pièces à stocker et de temps de formation requis.

6. Réduire le Temps de Réparation (MTTR)

- Objectif : Accélérer les réparations pour limiter les coûts liés aux arrêts de production.

- Actions :

- Améliorer la formation des techniciens pour qu’ils soient plus efficaces.

- Standardiser les procédures de réparation avec des checklists.

- Bénéfices : Réduction des temps d’arrêt et des coûts associés aux réparations longues.

7. Suivre les Indicateurs Clés de Performance (KPI)

- Objectif : Identifier les inefficacités et améliorer les processus.

- Actions :

- Suivre les KPI tels que le MTBF, MTTR, et le taux de disponibilité.

- Ajuster les fréquences de maintenance en fonction des performances.

- Bénéfices : Amélioration continue des processus de maintenance et réduction des coûts.

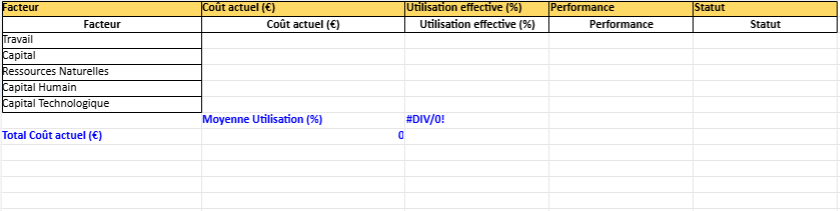

Tableau Outil pour Réduire le Coût de Maintenance

| Action | Objectif | Indicateur de Suivi (KPI) | Fréquence | Responsable | Statut |

|---|---|---|---|---|---|

| 1. Optimisation de la maintenance préventive | Réduire les pannes imprévues | Nombre de pannes prévenues | Mensuel | Responsable Maintenance | En cours |

| 2. Mise en place de la maintenance prédictive | Anticiper les défaillances | Temps moyen avant défaillance (MTBF) | Continu | Responsable Technique | Planifié |

| 3. Formation des opérateurs | Déléguer les tâches de maintenance de base | Nombre de petites réparations effectuées par les opérateurs | Trimestriel | Responsable Formation | En cours |

| 4. Gestion proactive des pièces de rechange | Réduire les coûts d’achats urgents et ruptures | Nombre d’achats en urgence | Mensuel | Gestionnaire des stocks | En cours |

| 5. Standardisation des équipements | Réduire la diversité des pièces et des équipements | Réduction du nombre de pièces différentes | Annuel | Responsable Achats | En cours |

| 6. Réduction du MTTR | Réduire les temps de réparation | Temps moyen de réparation (MTTR) | À chaque réparation | Responsable Maintenance | En cours |

| 7. Suivi des KPI | Optimiser les performances des machines | Taux de disponibilité | Mensuel | Responsable Maintenance | En cours |

Explication des colonnes :

- Action : La mesure ou l’initiative spécifique que vous allez prendre.

- Objectif : Ce que vous voulez accomplir avec cette action.

- Indicateur de Suivi (KPI) : Les métriques à suivre pour mesurer le succès.

- Fréquence : La fréquence à laquelle cette action sera exécutée.

- Responsable : La personne ou l’équipe en charge de cette tâche.

- Statut : Indique si l’action est en cours, planifiée ou terminée.

Utilisation du Tableau Outil :

- Suivi des actions : Utilisez ce tableau pour suivre vos progrès dans la réduction des coûts de maintenance.

- Responsabilisation : Attribuez des responsabilités claires pour chaque action afin de garantir sa mise en œuvre.

- Mesure des résultats : Suivez régulièrement les indicateurs de performance (KPI) pour évaluer l’efficacité des actions mises en place.

- Mise à jour régulière : Réévaluez et ajustez les stratégies en fonction des résultats observés pour optimiser en continu les processus de maintenance.

Ce tableau pratique et cette fiche vous permettent de structurer vos efforts pour réduire le coût de maintenance tout en augmentant l’efficacité et la disponibilité des équipements.

Comment réduire les coûts de pièces détachées ?

Réduire les coûts des pièces détachées est un levier important pour diminuer les dépenses globales de maintenance et d’exploitation des machines. Voici plusieurs stratégies pratiques et efficaces pour y parvenir.

1. Standardiser les équipements et les pièces détachées

- Objectif : Réduire la diversité des pièces pour faciliter la gestion des stocks et les achats en gros.

- Actions :

- Utiliser des pièces interchangeables sur plusieurs types de machines.

- Choisir des équipements qui utilisent des composants standardisés (courroies, moteurs, roulements, etc.).

- Bénéfices :

- Réduction des coûts unitaires grâce à des achats en plus grande quantité.

- Simplification de la gestion des stocks, réduisant les coûts d’entreposage et de gestion.

Exemple :

Une usine qui standardise ses moteurs et courroies sur plusieurs machines peut regrouper ses achats et négocier des remises auprès des fournisseurs.

2. Optimiser la gestion des stocks de pièces détachées

- Objectif : Éviter les surstocks et les ruptures qui augmentent les coûts.

- Actions :

- Mettre en place un système de gestion automatisée des stocks qui surveille les niveaux de pièces en temps réel.

- Utiliser un système de réapprovisionnement automatique lorsque les niveaux des pièces atteignent un seuil critique.

- Suivre la consommation des pièces pour ajuster les commandes en fonction des besoins réels.

- Bénéfices :

- Réduction des coûts liés au surstockage.

- Moins de commandes en urgence, souvent plus coûteuses.

Exemple :

Une entreprise qui utilise un logiciel de gestion des stocks (GMAO) pour suivre les niveaux des pièces critiques peut éviter les commandes d’urgence qui entraînent des coûts supplémentaires.

3. Négocier des contrats d’achat à long terme avec les fournisseurs

- Objectif : Obtenir des remises et conditions avantageuses en sécurisant les prix sur le long terme.

- Actions :

- Négocier des contrats d’approvisionnement à long terme avec les principaux fournisseurs de pièces détachées.

- Établir des relations stratégiques avec les fournisseurs pour bénéficier de remises en fonction du volume et de la durée de la collaboration.

- Évaluer régulièrement les prix du marché pour garantir que les contrats restent compétitifs.

- Bénéfices :

- Réduction des coûts unitaires des pièces.

- Prévisibilité des coûts sur le long terme, facilitant la planification budgétaire.

Exemple :

En négociant un contrat d’approvisionnement pour un an avec un fournisseur de roulements, une entreprise peut obtenir une réduction de 10 % sur chaque commande, réduisant ainsi ses coûts.

4. Réparer et réutiliser des pièces détachées

- Objectif : Prolonger la durée de vie des pièces détachées et limiter les remplacements coûteux.

- Actions :

- Mettre en place un processus de réparation des pièces usagées (par exemple, reconditionner des roulements ou des composants électroniques).

- Former les techniciens pour qu’ils réparent certaines pièces plutôt que de les remplacer systématiquement.

- Bénéfices :

- Réduction des coûts de remplacement des pièces neuves.

- Moins de gaspillage et impact environnemental réduit.

Exemple :

Une entreprise industrielle qui envoie ses moteurs usés à un centre de reconditionnement peut prolonger la durée de vie de ces composants, réduisant les achats de nouveaux moteurs.

5. Acheter en gros ou en lots groupés

- Objectif : Réduire le coût unitaire des pièces en augmentant le volume de commande.

- Actions :

- Regrouper les commandes de pièces communes pour plusieurs machines afin de bénéficier de remises sur les quantités.

- Collaborer avec d’autres entreprises pour des achats groupés de pièces communes.

- Bénéfices :

- Réduction du prix unitaire des pièces grâce à des commandes plus importantes.

- Meilleure négociation avec les fournisseurs pour obtenir des conditions tarifaires avantageuses.

Exemple :

Si plusieurs entreprises du même secteur achètent des pièces en commun (roulements, courroies), elles peuvent obtenir des tarifs plus bas en passant une commande groupée.

6. Utiliser des pièces de rechange génériques ou alternatives

- Objectif : Réduire les coûts en remplaçant les pièces d’origine par des pièces génériques ou de seconde source.

- Actions :

- Identifier les pièces génériques ou compatibles qui offrent les mêmes performances à un coût inférieur.

- S’assurer que les pièces alternatives respectent les normes de qualité et de sécurité pour ne pas compromettre la fiabilité des équipements.

- Bénéfices :

- Réduction des coûts d’achat des pièces tout en maintenant la performance des machines.

- Plus de flexibilité dans le choix des fournisseurs.

Exemple :

Plutôt que d’acheter des pièces détachées auprès du fabricant d’origine, une entreprise peut acheter des pièces génériques de qualité équivalente, réduisant ainsi les coûts d’approvisionnement.

7. Surveiller la consommation des pièces et ajuster les commandes

- Objectif : Commandes basées sur les besoins réels pour éviter les gaspillages.

- Actions :

- Analyser l’historique d’utilisation des pièces pour prévoir plus précisément les besoins futurs.

- Ajuster les fréquences de commande en fonction de l’évolution des besoins.

- Mettre en place des alertes pour surveiller l’usage excessif de certaines pièces et identifier les causes sous-jacentes (ex. : surutilisation, maintenance insuffisante).

- Bénéfices :

- Optimisation des achats, réduisant les coûts superflus.

- Moins de gaspillage lié aux pièces stockées inutilement.

Exemple :

Une usine qui suit régulièrement la consommation de filtres peut ajuster ses commandes pour éviter de surstocker des pièces rarement utilisées ou de sous-estimer les besoins lors des pics d’utilisation.

8. Acheter des pièces directement auprès du fabricant

- Objectif : Réduire les coûts en évitant les marges des distributeurs.

- Actions :

- Identifier les pièces critiques qui peuvent être achetées directement auprès du fabricant à des prix réduits.

- Négocier directement avec les fabricants pour obtenir de meilleures conditions de prix et de livraison.

- Bénéfices :

- Suppression des intermédiaires et réduction des marges ajoutées par les distributeurs.

- Accès direct à des pièces spécifiques à moindre coût.

Exemple :

Une entreprise qui achète directement ses moteurs électriques auprès du fabricant évite les marges de distributeurs, ce qui permet de réduire ses coûts d’approvisionnement.

9. Faire un audit des fournisseurs de pièces détachées

- Objectif : Réévaluer les conditions offertes par les fournisseurs actuels et potentiellement trouver de meilleures offres.

- Actions :

- Réaliser des audits périodiques pour évaluer la compétitivité des prix et des conditions de livraison.

- Demander régulièrement des devis auprès de plusieurs fournisseurs pour chaque type de pièce.

- Bénéfices :

- Identification des opportunités pour réduire les coûts en changeant de fournisseur ou en renégociant avec les fournisseurs actuels.

- Garantir que vous recevez les meilleures conditions disponibles sur le marché.

Exemple :

Une entreprise qui compare régulièrement les devis de plusieurs fournisseurs pour ses pièces critiques, telles que les roulements, peut trouver des offres plus avantageuses et réaliser des économies substantielles.

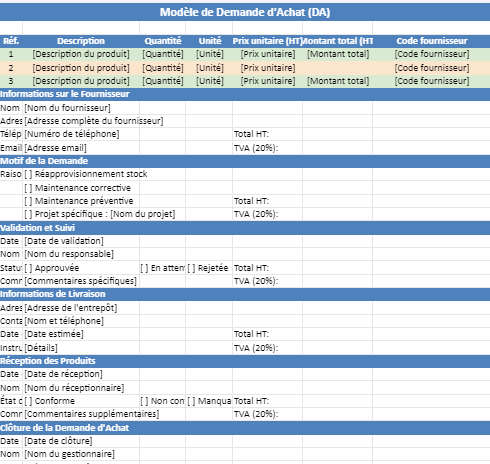

Tableau Outil pour Réduire le Coût des Pièces Détachées

| Action | Objectif | Indicateur de Suivi (KPI) | Fréquence | Responsable | Statut |

|---|---|---|---|---|---|

| 1. Standardisation des pièces | Réduire la diversité des pièces | Nombre de pièces standardisées | Semestriel | Responsable Achats | Planifié |

| 2. Optimisation des stocks | Réduire le surstockage et les ruptures | Valeur du stock | Mensuel | Gestionnaire des Stocks | En cours |

| 3. Négociation de contrats à long terme | Réduire le coût unitaire des pièces | Nombre de contrats signés | Trimestriel | Responsable Achats | En cours |

| 4. Réparation et réutilisation des pièces | Réduire les remplacements coûteux | Taux de pièces réparées | Trimestriel | Responsable Maintenance | Planifié |

| 5. Achats groupés ou en gros | Réduire le prix des pièces | Remise moyenne obtenue (%) | Trimestriel | Responsable Achats | En cours |

| 6. Utilisation de pièces génériques | Réduire le coût des pièces d’origine | Économies réalisées (%) | Trimestriel | Responsable Technique | Planifié |

| 7. Suivi de la consommation des pièces | Adapter |