Sécurité des Machines et Travail en Hauteur

Recommandés

La sécurité des machines et le travail en hauteur sont deux domaines de la sécurité au travail qui nécessitent des précautions particulières en raison des risques importants qu’ils posent. Voici les principales pratiques de sécurité pour chacun, ainsi que des mesures combinées lorsque le travail en hauteur implique l’utilisation de machines.

Sécurité des Machines

Pour la sécurité des machines, il est crucial de suivre des règles précises pour protéger les opérateurs et les autres travailleurs. Les principales pratiques sont :

1. Évaluation des Risques des Machines

- Identifier les zones de danger comme les parties mobiles, les points de coincement, les pièces tranchantes et les sources électriques.

- Évaluer les risques de chaque tâche liée à l’utilisation de la machine (mise en marche, entretien, nettoyage, etc.).

2. Dispositifs de Protection et Carter de Sécurité

- Installer des carters fixes pour couvrir les parties de la machine en mouvement.

- Utiliser des dispositifs d’interverrouillage pour arrêter la machine si une barrière est ouverte.

- Ajouter des dispositifs de commande à deux mains pour garantir que les mains de l’opérateur sont protégées durant l’opération.

3. Procédures de Verrouillage/Étiquetage (LOTO)

- Lors des travaux de maintenance, s’assurer que la machine est bien isolée de ses sources d’énergie pour éviter les démarrages accidentels.

- Étiqueter la machine pour signaler qu’elle est en maintenance et qu’elle ne doit pas être utilisée.

4. Formation et EPI (Équipement de Protection Individuelle)

- Former les opérateurs aux risques spécifiques de chaque machine et aux mesures de sécurité à respecter.

- Fournir les EPI adaptés : lunettes de protection, gants résistants, casques anti-bruit, chaussures de sécurité et vêtements ajustés pour éviter d’être entraîné par des parties mobiles.

Sécurité pour le Travail en Hauteur

Le travail en hauteur pose des risques de chutes graves, et des mesures de sécurité spécifiques sont nécessaires pour protéger les travailleurs.

1. Évaluation des Risques pour le Travail en Hauteur

- Identifier les points d’accès, les zones de travail à risque de chute, et l’environnement de travail (vent, obstacles, surfaces glissantes).

- Évaluer les équipements nécessaires pour sécuriser l’intervention en hauteur.

2. Utilisation de Matériel de Sécurité

- Échafaudages : Monter et vérifier les échafaudages selon les normes de sécurité. Ils doivent être stables et bien ancrés.

- Échelles et plates-formes : Utiliser des échelles en bon état, correctement positionnées et ancrées.

- Systèmes de protection contre les chutes : Harnais de sécurité, lignes de vie, et points d’ancrage doivent être disponibles et vérifiés régulièrement.

3. Procédures d’Accès et de Déplacement Sécurisés

- Toujours garder trois points de contact (deux mains et un pied, ou deux pieds et une main) lors des montées et descentes.

- S’assurer que les chemins de circulation sont dégagés et bien signalés.

4. Formation Spécifique et Supervision

- Former les travailleurs à l’utilisation correcte des systèmes anti-chute et aux techniques de déplacement sécurisées en hauteur.

- Superviser les travaux en hauteur et veiller à la mise en place des équipements de sécurité adéquats.

Sécurité Conjointe : Machines et Travail en Hauteur

Lorsque l’utilisation de machines implique un travail en hauteur, par exemple pour l’entretien de grandes machines ou d’équipements en hauteur, des mesures spécifiques doivent être prises.

1. Évaluation Combinée des Risques

- Évaluer les dangers liés aux parties mobiles de la machine en hauteur, en tenant compte des risques de chute.

- Déterminer les risques d’accidents liés à la fois à l’utilisation de la machine et au travail en hauteur (par exemple, risque d’électrocution en présence de câblages en hauteur).

2. Mise en Place de Dispositifs de Sécurité

- Utiliser des systèmes d’accès sécurisés pour atteindre la machine (échafaudage, plateformes élévatrices avec garde-corps).

- Installer des dispositifs de verrouillage pour empêcher le démarrage de la machine pendant l’entretien en hauteur.

- Utiliser des harnais et des lignes de vie ancrées à des points sécurisés.

3. Procédures d’Accès et de Démarrage

- S’assurer que la machine est bien isolée et verrouillée avant d’y accéder en hauteur.

- Mettre en place un système de communication pour coordonner l’équipe de travail en hauteur et les opérateurs au sol.

- Effectuer des vérifications de sécurité pour s’assurer que l’espace de travail est dégagé, que les équipements sont en place et fonctionnent correctement.

4. Formation Spécifique pour le Travail Combiné

- Former le personnel aux risques spécifiques liés à l’interaction entre les machines et le travail en hauteur.

- Mettre en place des exercices pratiques pour simuler des situations d’urgence, comme l’évacuation ou l’arrêt d’urgence en hauteur.

En suivant ces pratiques de sécurité, les risques liés à l’utilisation de machines et au travail en hauteur peuvent être réduits considérablement. La formation continue, la surveillance et la maintenance des dispositifs de sécurité jouent un rôle clé dans la prévention des accidents dans ces environnements.

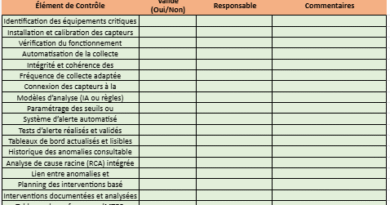

Tableau des Critères d’évaluation de la sécurité des machines

Voici un tableau des critères d’évaluation de la sécurité des machines. Ce tableau peut être utilisé pour évaluer chaque machine en fonction de divers critères de sécurité et pour identifier les zones qui nécessitent une amélioration.

| Critère d’Évaluation | Description | Évaluation (1-5) | Observations |

|---|---|---|---|

| Évaluation des Risques | Analyse des risques spécifiques de la machine et identification des zones de danger | ||

| Protection Mécanique | Présence de carters et dispositifs de protection physique | ||

| Interverrouillage | Système d’interverrouillage pour arrêter la machine lorsqu’un carter est ouvert | ||

| Commandes de Sécurité | Boutons d’arrêt d’urgence facilement accessibles | ||

| Verrouillage/Étiquetage (LOTO) | Procédures de verrouillage et d’étiquetage en place lors de la maintenance | ||

| Équipements de Protection Individuelle | Disponibilité et utilisation des EPI : gants, lunettes, protections auditives, etc. | ||

| Signalisation et Marquages | Signalisation claire des zones dangereuses et panneaux de sécurité visibles | ||

| Entretien Préventif | Plan de maintenance régulière pour vérifier les systèmes de sécurité | ||

| Formation des Opérateurs | Formation des opérateurs sur les risques spécifiques de la machine | ||

| Procédures d’Urgence | Plan d’action en cas d’accident, incluant des arrêts d’urgence et des instructions claires | ||

| Conformité aux Normes | Respect des normes de sécurité (ISO, OSHA, directives locales) | ||

| Documentation et Instructions | Documentation accessible sur les procédures d’utilisation, de sécurité, et de maintenance | ||

| Vérification des Dispositifs Électriques | Contrôle des câbles, prises de terre et absence de court-circuit | ||

| Protection contre les Projections | Mesures pour éviter les projections de débris ou de liquides (pare-éclats, écrans de protection) | ||

| Systèmes de Détection de Présence | Systèmes pour détecter la présence humaine dans les zones dangereuses |

Instructions d’utilisation du tableau :

Évaluation (1-5) : Utilisez une échelle de 1 à 5 pour noter chaque critère, où :

- 1 = Insuffisant,

- 3 = Acceptable,

- 5 = Excellent.

Observations : Documentez les remarques, les actions correctives nécessaires ou les améliorations possibles pour chaque critère.

Ce tableau permet de vérifier que chaque machine respecte bien les critères de sécurité en place et de prioriser les actions d’amélioration pour atteindre un environnement de travail plus sûr.

Oui, il est tout à fait possible et recommandé d’ajouter des dispositifs automatiques de sécurité sur les machines pour renforcer la protection des opérateurs et réduire les risques d’accidents. Ces dispositifs permettent souvent d’automatiser certaines fonctions de sécurité, ce qui peut améliorer l’efficacité et la réactivité des mesures de prévention. Voici quelques exemples de dispositifs automatiques qui peuvent être intégrés aux machines :

1. Systèmes de Détection de Présence

- Capteurs de proximité : Arrêtent automatiquement la machine lorsqu’un opérateur ou un objet est détecté dans une zone dangereuse.

- Barrières immatérielles (cellules photoélectriques) : Créent une « barrière » invisible autour de zones à risque, et arrêtent la machine lorsqu’elles sont traversées.

- Systèmes de détection de mouvement : Détectent tout mouvement inattendu dans les zones sensibles et arrêtent la machine pour éviter les accidents.

2. Interverrouillage Automatique

- Verrouillage de sécurité : Couplé à des capteurs, ce dispositif empêche la machine de fonctionner si un carter est ouvert ou mal fermé.

- Système de blocage automatique : Permet de verrouiller l’accès aux zones dangereuses tant que la machine est en fonctionnement.

- Interverrouillage mécanique et électrique : Empêche le démarrage de la machine tant que les dispositifs de protection ne sont pas activés et correctement positionnés.

3. Arrêts d’Urgence Automatiques

- Systèmes de surcharge : Capables de détecter une surcharge ou un dysfonctionnement qui pourrait mettre en danger les opérateurs et arrêtent automatiquement la machine.

- Systèmes de contrôle de température et de pression : S’activent automatiquement en cas de surchauffe ou de pression excessive pour éviter des incidents graves.

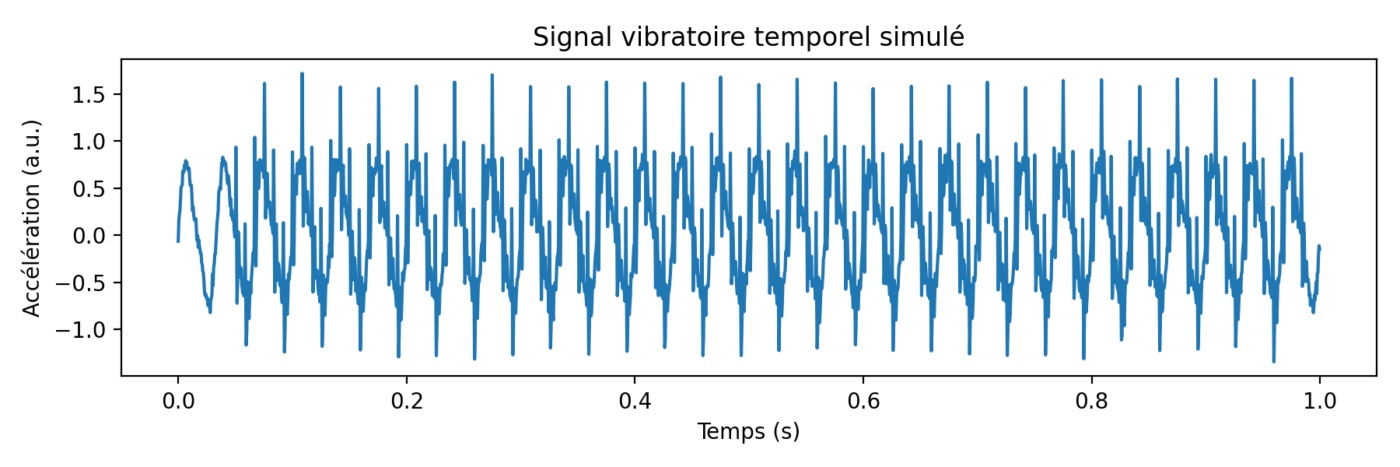

- Dispositifs de détection d’anomalies : Capables de détecter des vibrations inhabituelles, un désalignement ou des fluctuations électriques et d’arrêter la machine automatiquement pour prévenir les accidents.

4. Systèmes de Surveillance Vidéo avec Intelligence Artificielle

- Utilisation de caméras intelligentes qui surveillent l’activité autour de la machine et détectent les comportements à risque ou les intrusions dans des zones dangereuses.

- Ces systèmes peuvent alerter automatiquement les opérateurs ou stopper la machine si une situation dangereuse est détectée.

5. Commandes à Distance et Interfaces de Sécurité

- Commandes sans fil : Permettent à l’opérateur de contrôler la machine à distance en évitant de rester trop proche des parties dangereuses.

- Écrans de contrôle avec systèmes de verrouillage : Assurent que seuls les opérateurs autorisés peuvent démarrer ou paramétrer la machine.

6. Systèmes de Verrouillage/Étiquetage Automatisés (LOTO)

- Des systèmes automatisés peuvent gérer le verrouillage et l’étiquetage pour garantir que la machine ne se réactive pas par erreur pendant les travaux de maintenance.

- Les dispositifs peuvent être contrôlés numériquement et s’assurer que tous les systèmes sont désactivés tant qu’une intervention humaine est en cours.

7. Systèmes de Surveillance et de Rapport en Temps Réel

- Capteurs IoT : Connectés aux machines pour surveiller les paramètres de sécurité et envoyer des alertes en cas de problème.

- Logiciels de sécurité : Permettent de suivre et d’analyser les données de fonctionnement de la machine en temps réel pour anticiper les pannes et réduire les risques.

Avantages des Dispositifs Automatiques :

- Réactivité accrue : Les dispositifs automatiques réagissent rapidement aux situations dangereuses, parfois plus rapidement qu’un opérateur humain.

- Réduction des erreurs humaines : Ils minimisent les risques liés aux oublis ou à la fatigue des opérateurs.

- Prévention des accidents : En détectant les anomalies avant qu’elles ne se transforment en problèmes majeurs.

- Amélioration de la productivité : Les machines peuvent fonctionner en toute sécurité même dans des conditions difficiles, sans nécessiter d’interruptions fréquentes.

Ajouter des dispositifs automatiques de sécurité peut grandement améliorer la sécurité autour des machines tout en rendant les processus plus efficaces et sûrs. Il est essentiel, toutefois, que ces dispositifs soient intégrés de manière cohérente avec les normes de sécurité et les exigences légales, et que le personnel soit formé à leur utilisation et aux procédures en cas d’activation automatique de ces systèmes.

FAQ

1. Qu’est-ce qu’un carter de sécurité ?

Un carter de sécurité protège les opérateurs des pièces mobiles de la machine.

2. Pourquoi utiliser des dispositifs de verrouillage/étiquetage (LOTO) ?

Ils empêchent le démarrage accidentel des machines pendant la maintenance.

3. Quels EPI sont nécessaires pour les machines-outils ?

Lunettes de protection, gants, protections auditives, et vêtements ajustés.

4. À quoi servent les systèmes de détection de présence ?

Ils arrêtent la machine lorsqu’un opérateur entre dans la zone dangereuse.

5. Quand effectuer une maintenance de sécurité ?

Faire des inspections régulières et un entretien préventif programmé.

6. Les dispositifs de sécurité doivent-ils être testés ?

Oui, testez-les périodiquement pour garantir leur efficacité.

7. Quel est l’avantage des commandes à deux mains ?

Elles protègent l’opérateur en exigeant l’utilisation des deux mains pour démarrer.

8. Peut-on utiliser des capteurs de proximité pour la sécurité ?

Oui, les capteurs de proximité détectent et arrêtent les mouvements dangereux.

9. Pourquoi former les opérateurs aux dispositifs de sécurité ?

Pour s’assurer qu’ils comprennent et utilisent correctement chaque dispositif.

10. Les machines doivent-elles être mises à la terre ?

Oui, pour prévenir les risques d’électrocution.